日志

基于電弧焊的PWHT時機問題討論

||

基于電弧焊的PWHT時機問題討論-

中國 武漢 姚盛軍

前言:根據(jù)統(tǒng)計,焊接加工的鋼材占鋼材加工總產(chǎn)量的45%,此外焊接還可以解決不銹鋼、鋁、銅等有色金屬。焊接會產(chǎn)生各種應(yīng)力,其應(yīng)力會導(dǎo)致工作的質(zhì)量得不到保證。為此,我們需要對焊接部位進行PWHT。對于不同的材料,不同的焊接方法,其PWHT時機和溫度也不同。

一些破壞的部位往往都是從焊接缺陷處及幾何形狀突變處(應(yīng)力集中處)產(chǎn)生的,為此我們對于重要的焊接部件和工件要進行PWHT,本文基于電弧焊對焊后熱處理時機的討論。

關(guān)鍵詞:焊接 電弧焊 PWHT 時機 應(yīng)力 溫度

摘要:焊后熱處理旨在消除焊接的焊接應(yīng)力。由于焊接有熱線量的輸入,在其焊接的過程中,焊接件內(nèi)部的溫度就會存在差異,會產(chǎn)生一部分的熱應(yīng)力。焊接按其本質(zhì)是一個金屬的熔化后凝結(jié)的過程,在此過程中有局部的金屬發(fā)生了相變,其金屬相組織的改變會使其體積增大或減小而產(chǎn)生的一部分應(yīng)力。

一次結(jié)晶:即熱源離開后接頭熔池的金屬內(nèi)液態(tài)變?yōu)楣虘B(tài)的過程。

二次結(jié)晶:在熔池轉(zhuǎn)變成固體高溫的熔池到室溫時,要經(jīng)歷一系列組織的相變過程。

1、應(yīng)力產(chǎn)生的原因

金屬在熔焊時,由于合金元素的形態(tài)發(fā)生變化,焊縫中有害物質(zhì)的加入,使得焊縫中成分發(fā)生了變化,焊縫成分與其母材有一定的差異,即使使用與母材相同的焊材,也會存在焊接缺陷,其性能也難以與母材保持一致。

焊接殘余應(yīng)力是由于焊接引起焊件不均勻的溫度分布,焊縫金屬的熱脹冷縮等原因造成的,所以伴隨焊接施工必然會產(chǎn)生殘余應(yīng)力。焊接應(yīng)力主要來自三個方面:

1、焊接件溫度差引起的伸縮應(yīng)力。

2、金相變化的應(yīng)力。

3、金屬從固態(tài)變成液態(tài)又凝固產(chǎn)生的晶粒變形應(yīng)力。

2、消除應(yīng)力的方法及作用

PWHT工藝是指焊接工作完成后,將焊件加熱到一定的溫度,保溫一定的時間,使焊件緩慢冷卻下來,以改善焊接接頭的金相組織和性能或消除殘余應(yīng)力的一種焊接熱處理工藝。焊后熱處理工藝一般包括加熱、保溫、冷卻三個過程,這些過程相互銜接,不可間斷。

廣義的焊后熱處理包括下列各類熱處理:消除應(yīng)力、完全退火、固溶強化熱處理、正火、正火加回火、淬火加回火、回火、低溫消除應(yīng)力、析出熱處理等;另外,在避免焊接區(qū)急速冷卻或者是去氫的處理方法中,采取后熱處理也是焊后熱處理的一種。

焊后熱處理可采取爐內(nèi)熱處理,整體爐外熱處理或局部熱處理的方法進行。

3、焊接熱處理的必要性:

3、1焊接的脆性破壞總是從焊接熱缺陷處及幾何形狀突變處(應(yīng)力集中處)的發(fā)生的。

3、2能起到細化晶粒的作用,改善焊接件的力學(xué)性能。

焊后熱處理暨消除消除殘余應(yīng)力,消除消除殘余應(yīng)力的最通用的方法是高溫回火,即將焊件放在熱處理爐內(nèi)加熱到一定溫度和保溫一定時間,利用材料在高溫下屈服極限的降低,使內(nèi)應(yīng)力高的地方產(chǎn)生塑性流動,彈性變形逐漸減少,塑性變形逐漸增加而使應(yīng)力降低。

焊后熱處理對金屬抗拉強度、蠕變極限的影響與熱處理的溫度和保溫時間有關(guān)。焊后熱處理對焊縫金屬沖擊韌性的影響隨鋼種不同而不同。

2、熱處理方法的選擇及消除應(yīng)力需要符合的要求

4、消除應(yīng)力需要符合的要求

4、1焊件裝入爐中時爐溫應(yīng)低于315℃。

4、1爐溫超過315℃時,加溫速度在低于55℃/h,一般為220℃/h除以焊件最大厚度T/25.4。加熱時部件各部位的溫差在任意4.6m 長度時隔小于140℃。

4、3當(dāng)調(diào)質(zhì)焊件達到590℃,或其他鋼焊件平均溫度達不到650℃時,根據(jù)焊縫的厚度按規(guī)定的時間保溫。對于以保持加工后焊件尺寸穩(wěn)定為目的的消除應(yīng)力退火,保溫時間按焊件最厚處按其材料不同進行保溫期間,焊件件高低溫差不大于83℃。

4、4焊件溫度高于315℃時,應(yīng)在爐內(nèi)火室內(nèi)冷卻,冷卻速度不大于260℃/h/t/25.4。315℃以下可以在靜止空氣中冷卻。

焊后熱處理一般選用單一高溫回火或正火加高溫回火處理。對于氣焊焊口采用正火加高溫回火熱處理。這是因為氣焊的焊縫及熱影響區(qū)的晶粒粗大,需要細化晶粒,故采用正火處理。然而單一的正火不能消除殘余應(yīng)力,故需再加高溫回火以消除應(yīng)力。單一的中溫回火只適用于工地拼裝的大型普通低碳鋼容器的組裝焊接,其目的是為了達到部分消除殘余應(yīng)力和去氫。絕大多數(shù)場合是選用單一的高溫回火。熱處理的加熱和冷卻不宜過快,力求內(nèi)外壁均勻。

5、焊后熱處理的加熱方法

⑴感應(yīng)加熱。鋼材在交變磁場中產(chǎn)生感應(yīng)電勢,因渦流和磁滯的作用使鋼材發(fā)熱,即感應(yīng)加熱。現(xiàn)在工程上多采用設(shè)備簡單的工頻感應(yīng)加熱。

⑵輻射加熱。輻射加熱由熱源把熱量輻射到金屬表面,再由金屬表面把熱量向其他方向傳導(dǎo)。所以,輻射加熱時金屬內(nèi)外壁溫度差別大,其加熱效果較感應(yīng)加熱為差。輻射加熱常用火焰加熱法、電阻爐加熱法、紅外線加熱法。

6、不同的材料其PWHT不同。

低碳鋼,以20G、22G為例,焊后600-650℃采取正火加回火處理。

中碳鋼,對于45G,焊接后立即做消除內(nèi)應(yīng)力處理,600-640℃回火

高碳鋼,焊接后根據(jù)焊件溫度遵守以上消除應(yīng)力要求進行,在爐中保溫一段時間后650℃回火除應(yīng)力(焊接前必須對工件進行預(yù)熱)。

1、當(dāng)焊后熱處理工件厚度小于等于50mm時,熱處理時間為 T/25h,但最短時間不低于1/4h。

2、當(dāng)焊后熱處理工件厚度大于50mm時,熱處理時間為【2+1/4*(T-50)/25】h。

對于合金含量高,硬淬傾向大的鋼(主要是鑄鐵、硬質(zhì)合金、Cr9Mo)即便采用預(yù)熱仍然會形成大量高硬度馬氏體。此時,即使沒有H2的參與,也會有冷裂紋的產(chǎn)生,但不具有延遲性,與H2無關(guān),冷卻至50℃,就會產(chǎn)生這種情況不能等其冷卻至室溫再進行熱處理,要在100℃以上進行PWHT。

當(dāng)Cr含量大于3%時(也有認為2%,此項標(biāo)準(zhǔn)主要取決于含C量的高低)材料有空淬傾向,即空冷就會產(chǎn)生淬硬組織。

L18-13Cr馬氏體不銹鋼焊后熱處理(回火)工藝規(guī)范:

焊后立即用保溫材料保溫,在100-150℃保溫30-60min(使A分解為M)。由100-150℃升溫至420℃,升溫速度無限制,從420℃升溫至680-720℃,升溫速度應(yīng)低于260℃/h,保溫1-3小時。保溫后,應(yīng)不高于260℃/h的降溫速度,降溫至420℃以下,之后冷卻至室溫。

對于熱焊及半熱焊,熱處理必須在焊后立即將工件加熱至600-700℃,保溫至一段時間后隨爐冷卻。

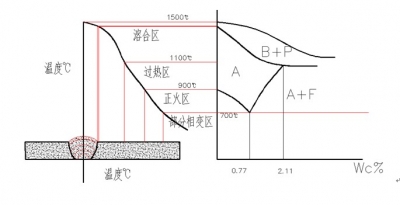

7、不同的焊接方法熱影響區(qū)的寬度不同,以電弧焊為例。

1、融合區(qū):0.1-1mm 是焊縫的關(guān)鍵部分。

2、過熱區(qū):脆性融合區(qū)更大。

3、正火區(qū):力學(xué)性能優(yōu)于母材。

4、部分相變區(qū):比正火區(qū)稍差,先冷先受壓,后冷后受壓。

8、總結(jié)

根據(jù)現(xiàn)場情況及材料的不同,其PWHT的時機也不一樣。由于材料的種類及焊接工藝的方法種類甚多,本文僅基于電弧焊對幾種常見金屬的PWHT進行了討論。