|

發布時間: 2018-6-2 00:22

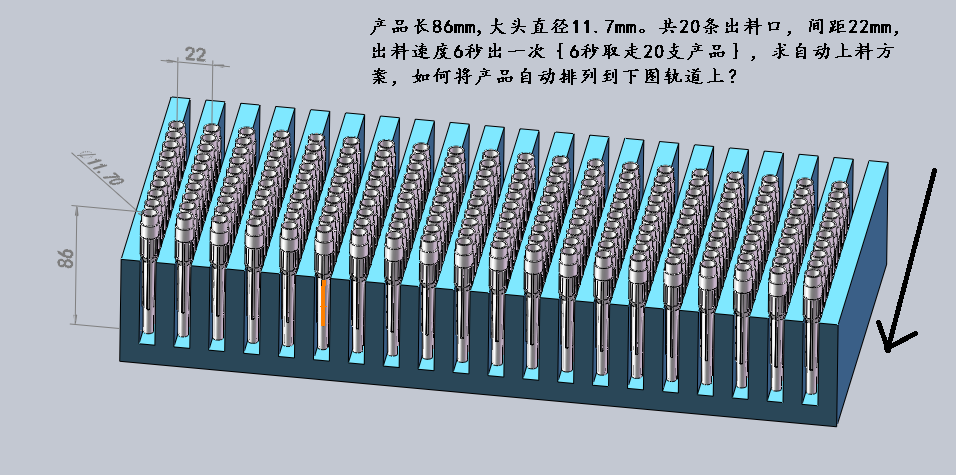

正文摘要:該產品是一個產品的PP塑料保護套,實現自動組裝。需要一次同時組裝20只產品,計劃20條道供料。料道間距22mm.振動盤供料速度跟不上,即使用4個振動盤,每個振動盤5條道的話振動盤也太大了。速度要求6秒取走20支產品。 ... |

手到擒來 發表于 2018-6-7 20:53 這個方案是靠譜的。具體看實施情況。 |

de0830 發表于 2018-6-5 16:32 預算是不算工資,拿這點錢來做材料和加工費  |

de0830 發表于 2018-6-5 16:32 計劃推板寬度做到一層能上4支產品的長度,然后在分成4條流道。一分鐘一條道50支,一秒鐘推板運動一次。推板提升用電機凸輪提升,不用氣缸提升應該夠了,到時萬一不夠就把推板加寬一次提兩只產品來補救。 |

843702845 發表于 2018-6-5 17:55 推板計劃用塑料的 。對產品的劃痕應該不是很大。客戶只是要求肉眼看不到明顯的劃痕。主要這工件材質是PP的,不是哪些高透明的ABS,PC類的塑料。 |

|

本帖最后由 843702845 于 2018-6-5 17:58 編輯 1)用斜推板噪音小 配合2)用直線振蕩器 配合3)分料機構將工件緊鄰狀態分離開到22mm 假設6秒循環周期,3秒自動送料準備,預計有5個左右斜推板機構就夠了, 優勢:占地少!噪音小!投入少! 問題:摩擦肯能會產生劃傷,不知道你的產品能否接收 如果完全無法接收劃傷,那只有用注塑機出模時碼箱吸塑盒定位了! |

手到擒來 發表于 2018-6-4 11:54 你的預算可能不夠。你的節拍不是一般的快。 |

|

是否有了解決方案,多路集中到一路,這個思路是你唯一的突破口。我有這方面的視頻資料。 |

手到擒來 發表于 2018-6-2 18:31 送料成一列,大頭朝上,小頭朝下,機構大概是滑槽; 每累積20個,機構執行一次,將并列的20只一次性取走。 看看一臺機的速度是否達標,如果不達標,就設計成兩通道,共享一個取料機構。 |

阿大 發表于 2018-6-4 08:42 計劃自制帶臺階的輸送帶往上送料,在輸送帶上工件就全部平躺著了,上升后落入滑槽后靠工件的臺階掛成垂直狀排列成一排{緊挨著一排},再分開成需要的間距。 硬件成本8K夠了 |

Archiver|手機版|小黑屋|機械社區 ( 京ICP備10217105號-1,京ICP證050210號,浙公網安備33038202004372號 )

GMT+8, 2025-8-19 15:47 , Processed in 0.086624 second(s), 21 queries , Gzip On.

Powered by Discuz! X3.5 Licensed

© 2001-2025 Discuz! Team.