機(jī)械社區(qū)

標(biāo)題: 汽車輪轂軸承工藝的「第3種選擇」 [打印本頁]

作者: jiajoin 時間: 2019-9-12 14:09

標(biāo)題: 汽車輪轂軸承工藝的「第3種選擇」

本帖最后由 jiajoin 于 2019-9-12 14:11 編輯 / x8 m* X7 N7 v: {# e

1 s0 Y4 r9 |2 F9 F6 e轎車輪轂軸承是汽車底盤上的一個重要零部件,其制造精度直接關(guān)系汽車整體的質(zhì)量。根據(jù)與汽車傳動系統(tǒng)其它元件集成方式的不同,可以分為第一代、第二代、第三代和第四代輪轂軸承。

: x6 C3 v; y* n▲二代與三代軸承結(jié)構(gòu)

& z" j. \! o/ c/ ?9 l. r+ Z' s6 B

目前,應(yīng)用較為廣泛的是第三代輪轂軸承,它采用了軸承單元和防抱剎系統(tǒng)ABS相配合,軸承單元的內(nèi)外圈均有法蘭,內(nèi)圈通過內(nèi)法蘭用螺栓固定在驅(qū)動軸上,外法蘭將整個軸承安裝在一起。

+ N e; x# _: I& M◆ 輪轂軸承制造工藝流程

' N# x7 D9 y* Y& ^$ r- R$ S! r H5 J2 ~ _

- D# M, Q) m; L% s

目前市面上,軸承配套廠商主要加工工藝流程分為兩種:

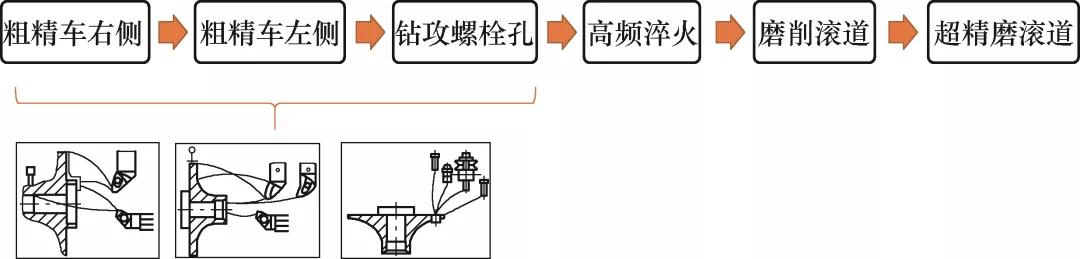

第一種加工工藝:車削工序加工主要集中在工件熱處理前。

8 T6 U$ q6 ^% R$ t' g

圖1

" c: |. [( x' P+ I `( m1 ~

其優(yōu)點(diǎn)是高頻淬火前的加工工序可統(tǒng)一采用自動生產(chǎn)線加工,縮短了加工時間,提高了加工效率。缺點(diǎn)是高頻淬火導(dǎo)致磨削時一些定位面可能發(fā)生微小變形,從而影響溝道磨削的精度及螺栓孔位置度,不利于軸承單元運(yùn)行的穩(wěn)定性。

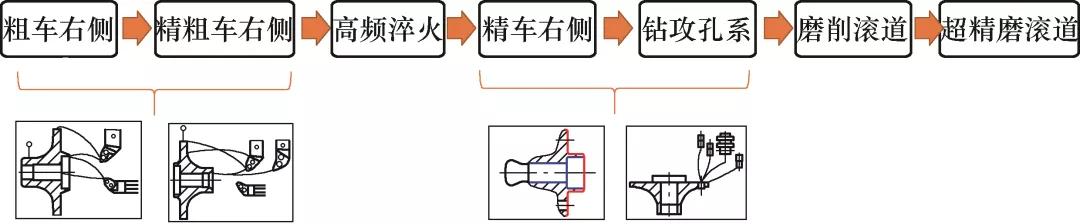

第二種加工工藝:車削工序加工主要分布在工件熱處理前粗車工序和熱處理后精車工序。

: g T4 N9 h& r. h4 v; t7 k

圖2 工序加工流程

1 Y9 J3 G9 N9 ^9 ~' l! g

這項(xiàng)方案優(yōu)點(diǎn)是有效避免了高頻淬火對三個定位面的影響,保證磨削精度,同時提高了螺栓孔位置度,進(jìn)而增加了穩(wěn)定性和可靠性。缺點(diǎn)則是加工工序較多,加工設(shè)備分散,投資成本高。

! }+ ~( \& E/ c

◆ 熱處理前集中加工的思路

! {! a+ P! i( V% S5 [* G: Q, k9 O" d

5 B1 r/ ^# c, y4 U

在熱處理前集中加工的工藝上,多為粗車工序,其設(shè)備為桁架式自動線由桁架機(jī)械手和兩臺數(shù)控車床、上下料庫、翻轉(zhuǎn)機(jī)構(gòu)和抽檢單元組成,可以完成熱處理前的粗精車工序。在桁架1v2形式下,一個機(jī)械手為兩臺車床換料,機(jī)械手換料時間為16s。

6 z5 c3 a. {: S u# W圖3 桁架式車床自動線

5 [2 N% C# N2 s6 Q, l$ I A) M

鉆攻工序,由上下料機(jī)器人工作站完成,由一臺關(guān)節(jié)機(jī)器人配3臺立式加工中心組合,上料庫帶角向定位功能,輔助機(jī)器人給立式加工中心上料。三臺立式加工中心加工相同工序,可減少自動線的生產(chǎn)節(jié)拍。機(jī)器人為主機(jī)換料的時間為16s。

" e3 O! H4 t" c, F2 X- e, R

◆ 熱處理后精車工序加工的自動化設(shè)備

3 e# `$ g" i; t5 W) `* R7 K

8 v( u1 v3 s! n1 n# x2 j4 T4 O

熱處理后的輪轂軸承法蘭面精車加工,由于切削量小,進(jìn)給速度快,單個工件的加工時間短。一般的自動化設(shè)備不能滿足輪轂軸承的快節(jié)拍要求,目前車床主流自動化設(shè)備有兩種:桁架式機(jī)械手自動上下料、車床外部配關(guān)節(jié)機(jī)器人換料形式。這兩種形式都在機(jī)床外,在換料時有開關(guān)門和多余的移動時間導(dǎo)致?lián)Q料時間在18s左右。與加工時間相同,效率低,導(dǎo)致生產(chǎn)線節(jié)拍不合理。

8 R, ~5 P2 u! {$ W7 s4 H圖4

5 @' f" P2 D, r3 E; R/ [: G

采用一種新型精車工序自動化設(shè)備,應(yīng)用機(jī)內(nèi)機(jī)器人,6軸關(guān)節(jié)機(jī)器人側(cè)掛在數(shù)控車床內(nèi)部,省去了機(jī)床換料時的開關(guān)門時間,大大的提高了換料節(jié)拍。獨(dú)立的框架設(shè)計(jì)解決了機(jī)床的振動,保證了機(jī)床加工的穩(wěn)定性。

* g: g- `8 L& V

圖5

- x, }6 S6 H1 y, H

輪轂軸承熱處理后,通過傳輸料道傳送到精車自動線,通過翻轉(zhuǎn)機(jī)構(gòu)將工件翻轉(zhuǎn),到達(dá)輪轂軸承加工時的上料狀態(tài),然后送入機(jī)床內(nèi)部,機(jī)器人機(jī)械手抓取輪轂軸承工件,進(jìn)入等待區(qū)域等候,零件加工完,機(jī)械手對主機(jī)進(jìn)行工件換料,將加工完的輪轂軸承換下,然后機(jī)器人第6軸旋轉(zhuǎn),將輪轂軸承毛坯料裝進(jìn)主機(jī)夾具。機(jī)床進(jìn)入加工程序,在主機(jī)切削工件的同時,機(jī)器人在機(jī)床內(nèi)部換取新的毛坯料,等待機(jī)床加工完成,以上過程循環(huán)啟動,始終保持生產(chǎn)線22s的節(jié)拍。

9 i7 ?/ O- `8 |8 [◆ 加工用自動化夾具方案

2 ]2 q: O D$ ?) D◆ 與傳統(tǒng)單機(jī)設(shè)備的優(yōu)勢

, V, Z8 G$ b# E1 U" H2 Q

◆ 拓展:輪轂軸承的結(jié)構(gòu)與使用

2 ~6 W% V9 b" [, p0 N4 M

(完整案例請搜索jiajoin,進(jìn)入網(wǎng)站社區(qū)版塊查看原文)

8 ?6 C8 q6 J! f3 r4 G2 i; M A

3 e* q( S( u8 b4 p) k# p* k

作者: 大陸架 時間: 2019-9-12 15:05

學(xué)習(xí)了。

作者: jiangsuwanhua 時間: 2019-9-12 16:13

感謝分享

作者: 遠(yuǎn)祥 時間: 2019-9-14 15:11

感謝樓主分享,學(xué)習(xí)了!

作者: Q807859983 時間: 2019-9-15 15:53

感謝樓主分享,學(xué)習(xí)了!

| 歡迎光臨 機(jī)械社區(qū) (http://www.ytsybjq.com/) |

Powered by Discuz! X3.5 |