機械社區

標題: 四工序、節拍僅95 秒,這條差速器產線怎么做到的? [打印本頁]

作者: 一往冇前 時間: 2023-7-19 09:45

標題: 四工序、節拍僅95 秒,這條差速器產線怎么做到的?

在汽車制造行業中,差速器殼體始終是生產規劃人員關注的重點,無論是傳統內燃機汽車、新能源汽車還是混合動力車型,它都不可或缺。以差速器外殼為例:差速器外殼有內部為球形或半球形的封閉式殼體,也有配備蓋子的“開放式”殼體,這些不同的形狀會影響加工工序。

批量大、進程零錯誤、節拍時間短——汽車制造行業的各種高要求也完全適用于差速器外殼的生產,因此下面的這種模塊化機床平臺一體式生產線也應運而生。

四道工序、節拍95秒

+ W6 G, F# [5 J. M

0 B" I6 D( u* u根據所使用的部件類型和毛坯件,在這樣一條生產線上總共可以完成三至四道工序。以封閉式外殼為例,如果由鑄造廠或鍛造廠預先對部件進行首次粗加工,那么制造商只需要再進行三道工序便可以完成所有加工。其中包括差速器外殼外側和內側的車削工序以及不同鉆孔進程。各種測量和定位單元以及清洗系統使整條生產線更為完善,生產線節拍時間只有大約兩分鐘。

這樣一條生產線的布局細節如何?此處的示例中展示了球形差速器外殼的加工。進程分配到四臺“模塊式解決方案”系列的機床上,以實現最優化的節拍時間。

在OP 10和OP 20中,均采用立式車床對外殼兩側進行車削加工,然后在OP 30中采用VT 4進行整個外部加工。由此,只需要一次裝夾便可以完成整個外側的4軸加工。

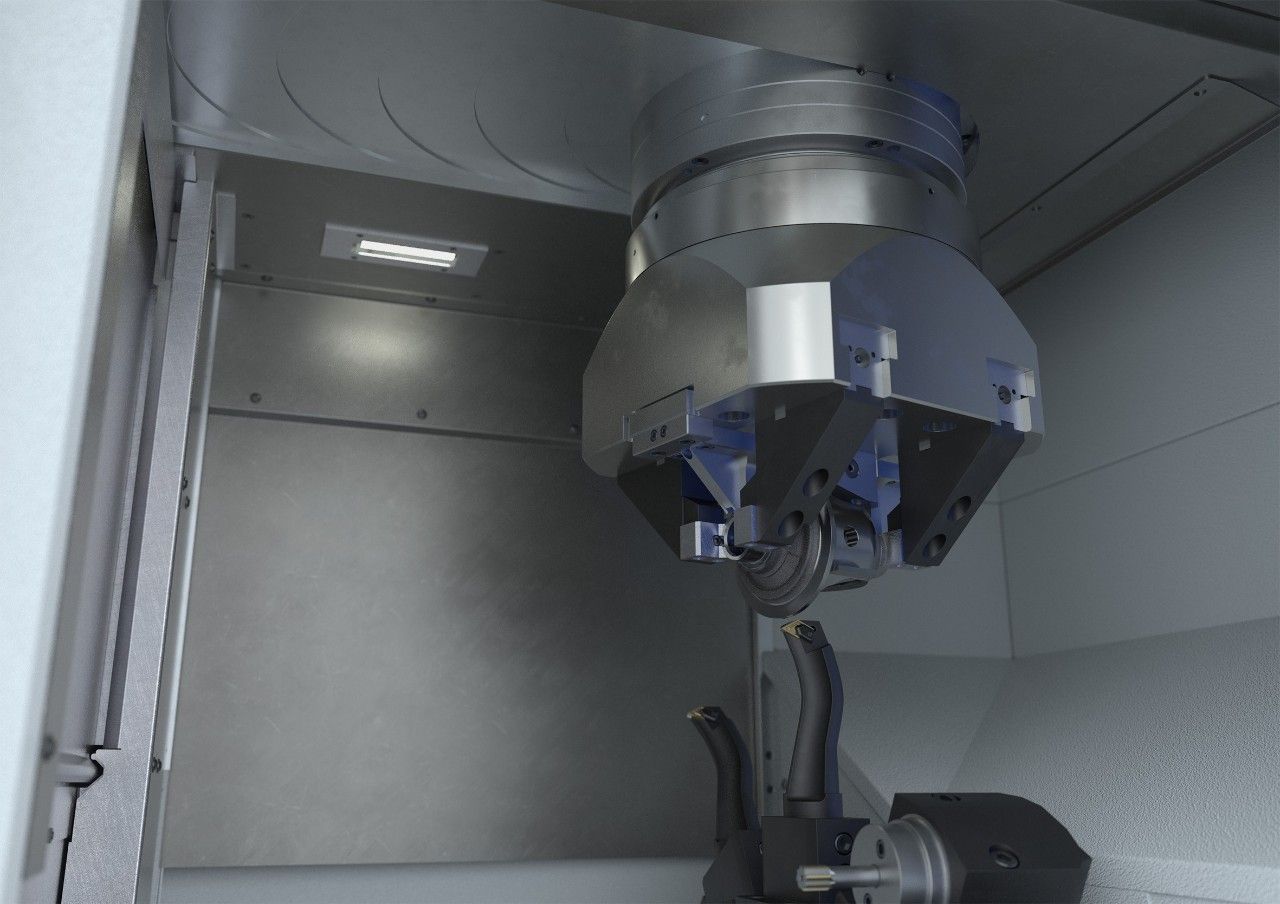

在OP 40中則再次使用立式車床VL 6進行加工。針對這道加工工序,差速器外殼在夾緊后旋轉90度,從而能夠對鉆孔和球頂進行精加工。

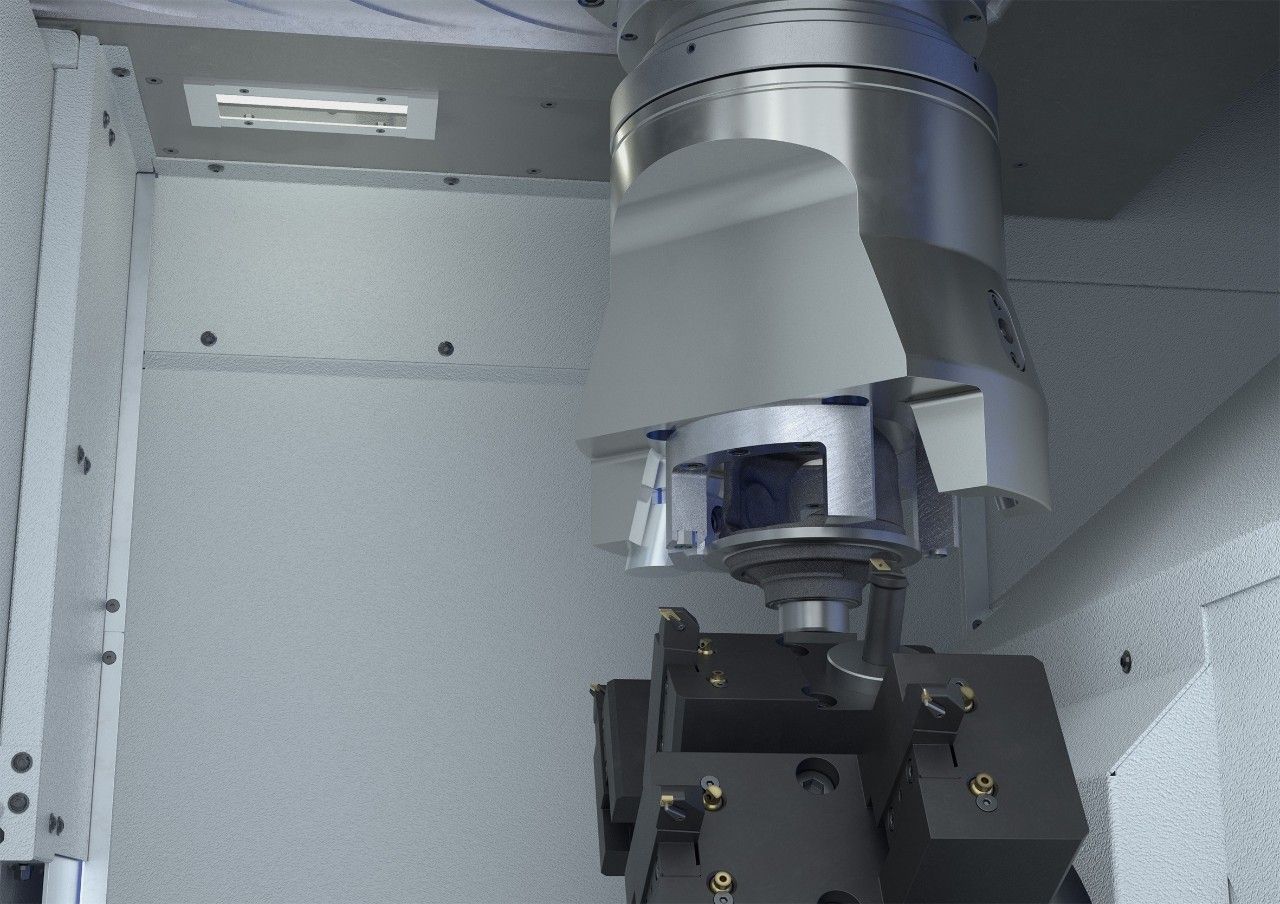

▲在op10中對差殼的法蘭面一側進行加工。對法蘭面進行機加工,是因為之后要在這里焊接主減速齒輪。在這道工序中,借助一把鐘罩型復合刀具同時完成內外徑復合加工,從而確保快速加工節拍

▲在op20中,借助一把鐘罩型復合刀具同時完成內外徑復合加工。此外還會加工十字軸孔。在這兩道工序中,均使用已經做過最佳調整的埃馬克卡盤,不僅可以安全的夾持工件,也能保證最佳加工質量。

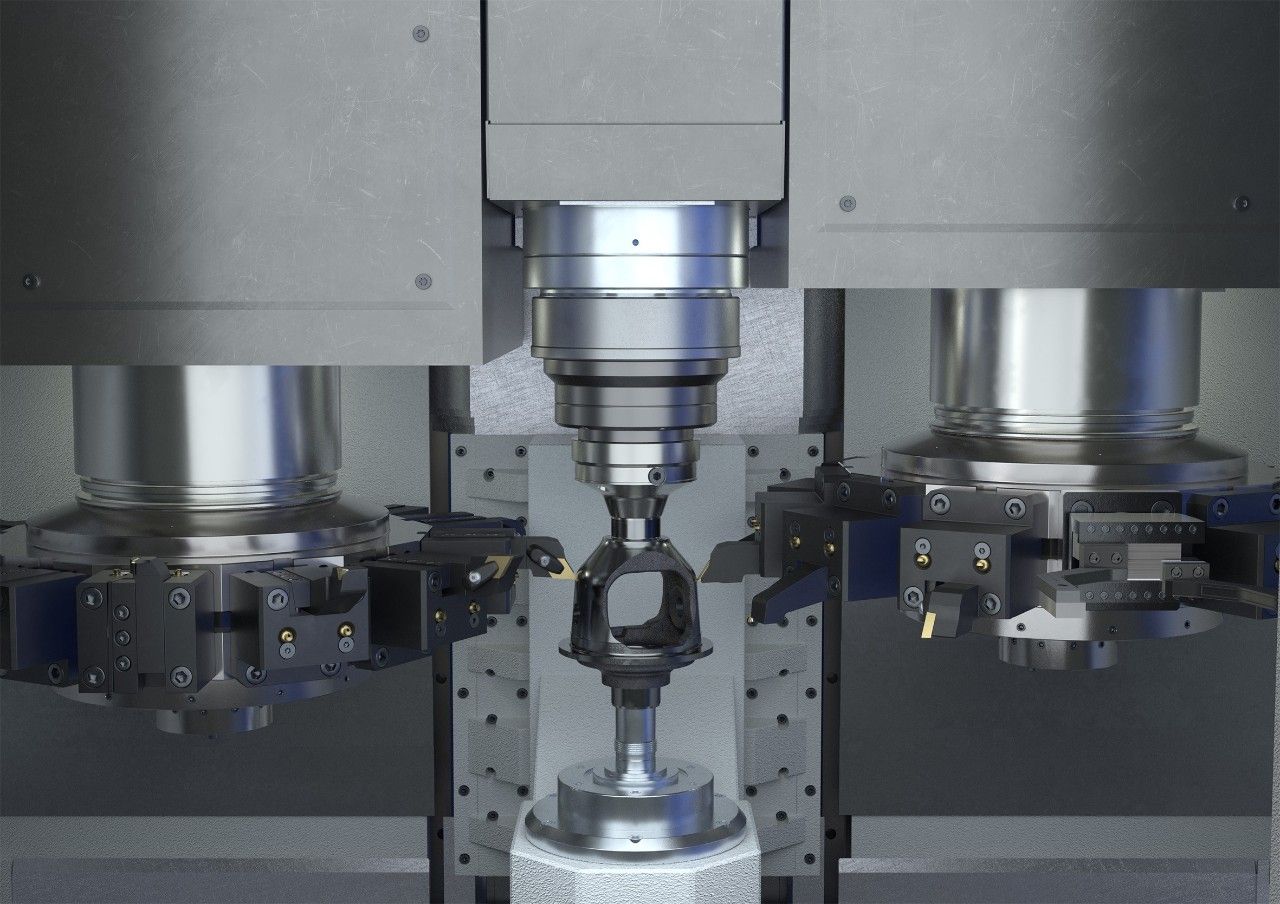

▲在OP30中,采用VT4雙刀塔機床對差速器重要外圓一次完成加工,一次裝夾,因此能排除定位裝夾誤差;另外,采用高剛性的兩個刀塔及夾具確保更高的精度公差。

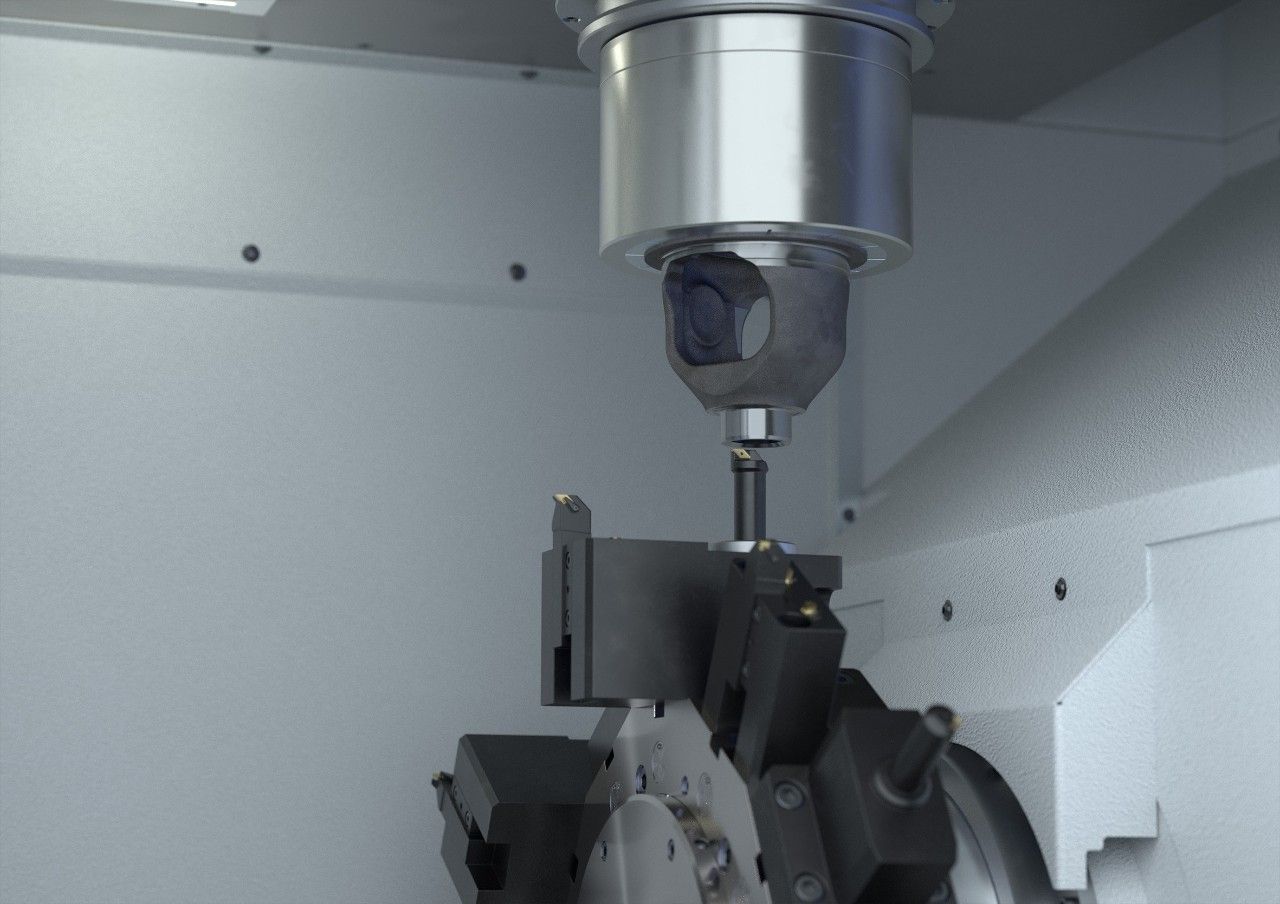

▲OP40中,設計了獨特的專用夾具,在這道工序中,對十字軸孔進行精鉸加工,并使用鵝頸型刀具對球頂先進行粗加工,然后再精加工。

封閉式半球形差速器的加工情況又有所不同。在OP 10中使用VL 6機床車削第一面。第二面的車削 (OP 20) 和鉆孔則在另一臺VL 6機床上完成。到此為止,這兩個進程幾乎沒有區別,不同之處在于最后對半球形工件的內部車削加工 (OP 30):在此會使用配備特殊刀具的機床以縮短加工時間,只需要125秒便可以完成這道內部車削工序。

▲可編程電動機械手的升降翻轉滑臺可在各臺機床之間軌道上來回穿梭

與此同時,激光焊接技術也為汽車工業的發展提供了更多可能性,德國汽車制造商已逐步用焊接連接來代替至今使用的差速器殼體和傘齒輪間的螺栓連接,由此降低所需材料量。考慮到此類零件生產的巨大數量,這也是非常重要的成本因素。同時,差速器殼體的重量也減輕了大約 1.2 公斤。鑒于汽車行業內推行的輕量化,這也是重要的一步。而差速器殼體的生產正是一個理想的典型案例:激光焊接技術可以做出高強度焊接,并在許多應用領域內能夠替代典型的連接元件,從而降低材料成本。

作者: cc851 時間: 2023-7-19 11:04

有沒有想過人家花了多少時間來優化這個,又是通過什么樣的方式來激勵技術人員做優化。

作者: 劉火火 時間: 2023-7-19 13:26

; e" l& v/ J; `3 N8 n) r( o# k: J你想多了,都是逼供應商逼出來的,很多技改項目都是他們提,有點兒可行就到處找下面做設備的來搞,不滿足他們的效率和貨期還要退你的貨

j9 \( _+ J0 z% G

作者: 18137630758 時間: 2023-7-19 14:23

這種設計還是要根據產品和公司實際情況來進行考量,對這種訂單批量大、自動化程度高的企業來說這種方法肯定是好的,最好還是能介紹一下具體產品成型過程中遇到的困難和一些工藝技巧的妙用。

作者: 無眠11 時間: 2024-9-14 10:49

感謝分享9 ~! l% B. Y& o6 u$ T

| 歡迎光臨 機械社區 (http://www.ytsybjq.com/) |

Powered by Discuz! X3.5 |