機械社區

標題: 機械裝配的基礎知識,你掌握了嗎 [打印本頁]

作者: 一往冇前 時間: 2022-7-1 14:29

標題: 機械裝配的基礎知識,你掌握了嗎

裝配—根據技術要求將若干零件接合成部件或將若干個零件和部件接合成產品的勞動過程。

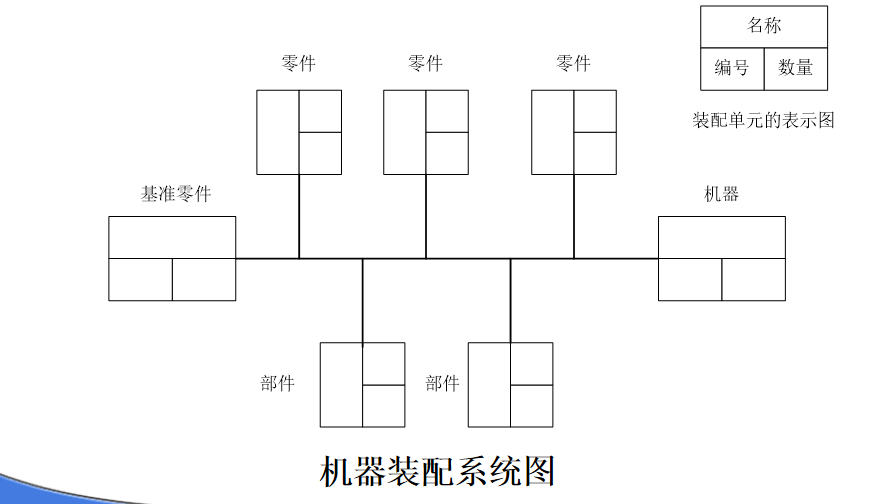

裝配單元— 一般分為零件、合件、組件、部件和機器五個等級。

裝配內容—零部件的清洗、連接(分固定和活動)、調整與配作、試驗、檢驗、油漆和包裝。

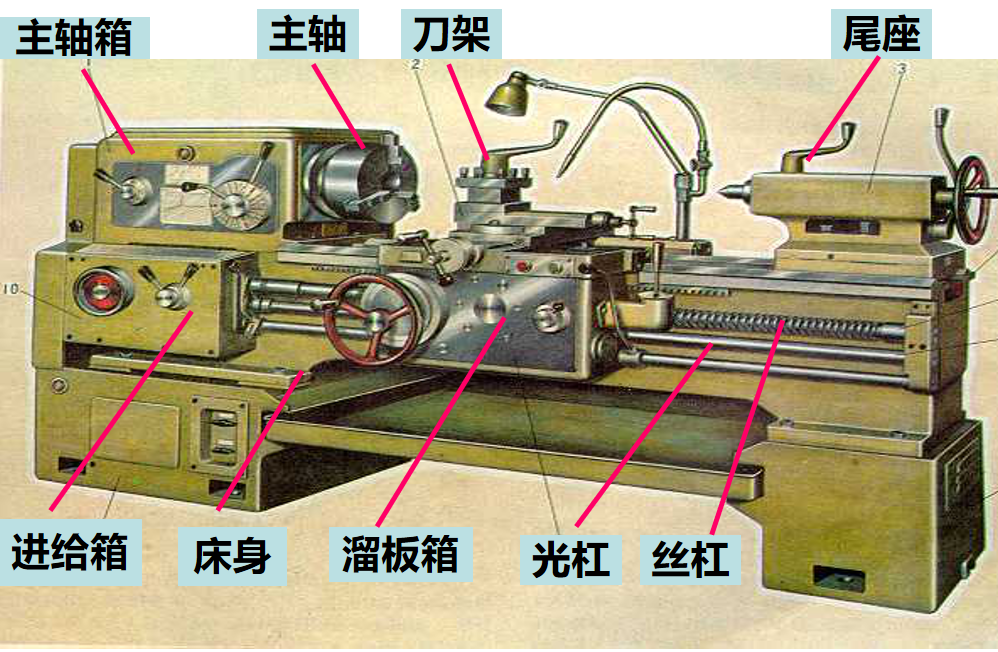

CA6140型臥式車床的結構

5 ^1 d; Q2 y7 }! G4 [- z! n( t

5 ^1 d; Q2 y7 }! G4 [- z! n( t

& e( H' ]4 P( j6 J% p+ @( m劃分獨立的裝配單元的好處:

1、可組織平行裝配作業,各單元裝配互不妨礙,縮短裝配周期,便于多長協作生產;

2、機器的有關部件可以預先進行調整和試車,各部件以較完善的狀態進入總裝;

3、當機器的局部結構改進后,機器改裝方便,利于產品的改進和更新換代;

4、利于機器的維護檢修。

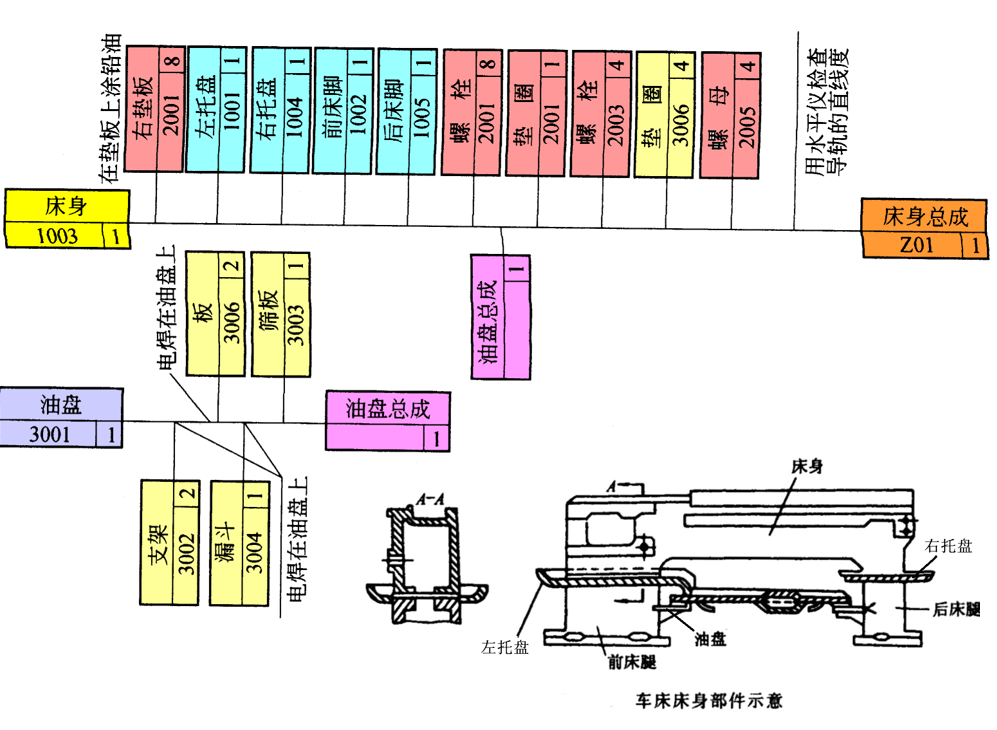

機器裝配系統圖:在制定裝配工藝過程中,表明零、部件間相互裝配關系、裝配流程、裝配順序的示意圖。(主要用于大批大量生產)

5 o! z' F) ?8 R

5 o! z' F) ?8 R

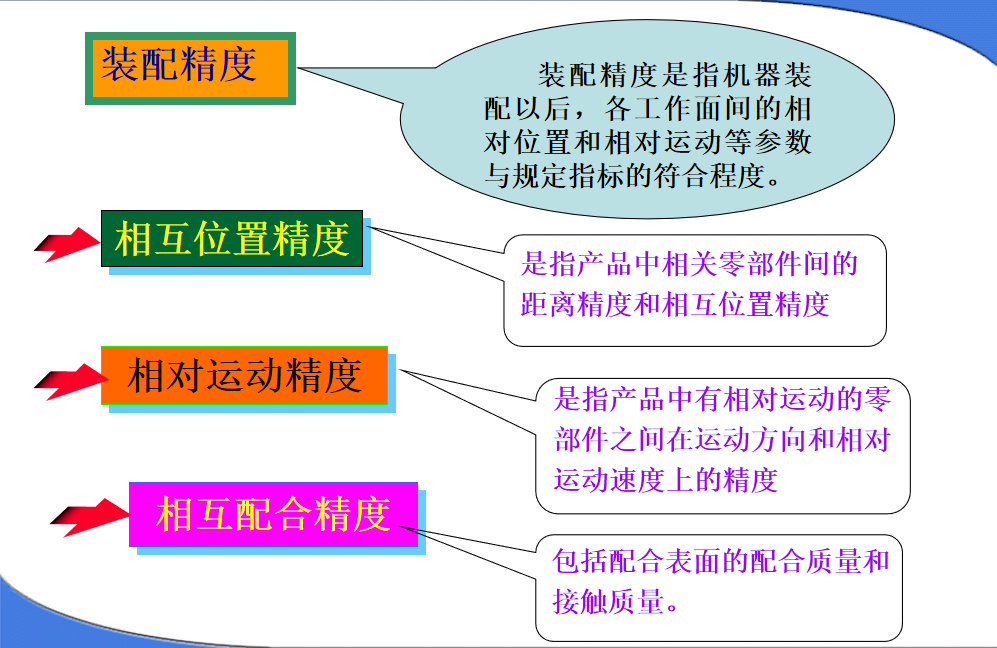

" H y, X' c& v6 y. G/ B5 m裝配精度

) z; K2 |8 ~! l8 O; g- t. D

) z; K2 |8 ~! l8 O; g- t. D

0 ^4 d& m* Z& Y# f上述精度之間的關系:接觸精度和配合精度是距離精度的基礎。位置精度又是相對運動精度的基礎。裝配精度與零件精度之間的關系:

一般來說零件精度越高,裝配精度就 越容易保證。但裝配精度不完全依靠零件精度來達到,而與裝配方法有關。

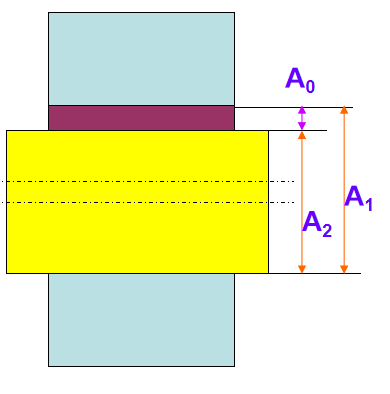

裝配尺寸鏈

+ T4 h. y* E, M& b w. S/ |2 j- z

裝配尺寸鏈的概念

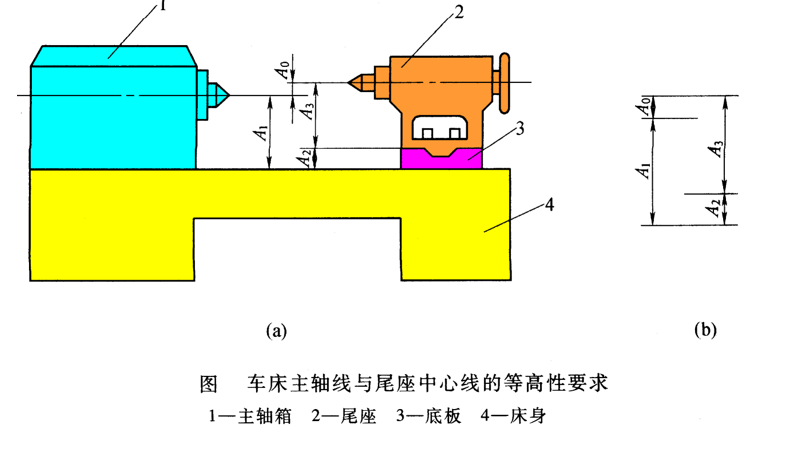

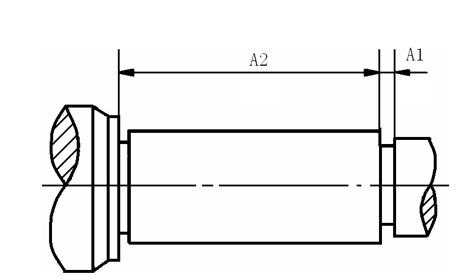

裝配尺寸鏈—在機器的裝配關系中,由相關零件的尺寸或 相互位置關系所組成的封閉尺寸組合。

% l- T' Q N- ^; D4 J0 o

, h2 W" e1 w, j注:裝配尺寸鏈是保證裝配精度的依據。

簡化原則– 在保證裝配精度的前提下,不考慮影響較小的因素(尺寸),而使裝配尺寸鏈簡化。

0 y) Z5 Y: a% ^& }

9 p) c# F8 M+ Z |) M裝配尺寸鏈的建立

最短路線原則--要求裝配尺寸鏈中所占據的組成環數目最少,即每個有關零件僅以一個組成環列入(一件一環)。

" K% w& X+ _9 w# [, e

; S& H% _% G, K' \' R& }

7 s- `4 e/ c3 A& l# u' \: K I8 W9 h

' ]# e# m1 _7 d# c7 \, S( u裝配尺寸鏈建立的步驟

1)熟悉產品結構,首先確定封閉環。

2)查找組成環。

3) 畫出尺寸鏈圖,用回路法判別增、減環。

4)列出尺寸鏈方程式

建立裝配尺寸鏈時應注意的問題

1)對外購的標準組件和部件,一般以一個零件對待,以標 準部件或組件尺寸參加裝配尺寸鏈。

2)在建立裝配尺寸鏈時,對于以合件進行加工時,應以一個零件對待,用合件尺寸參加裝配尺寸鏈。

3)按獨立原則標注的形位公差,應以一個組成環參加裝配尺寸鏈。

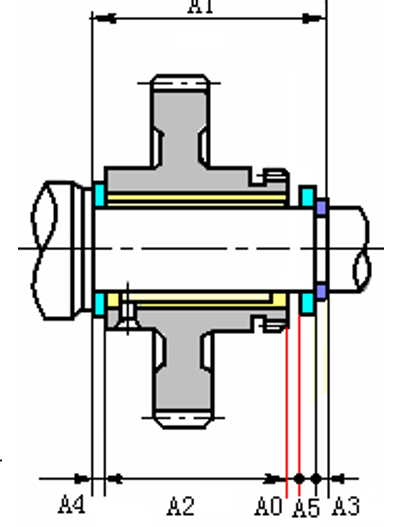

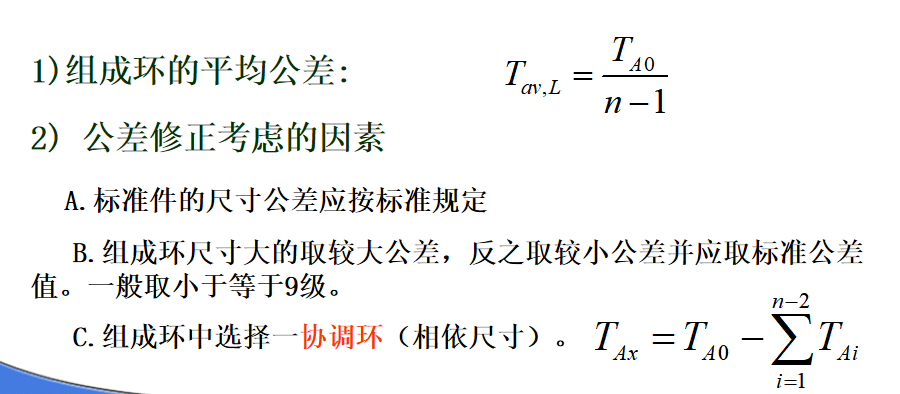

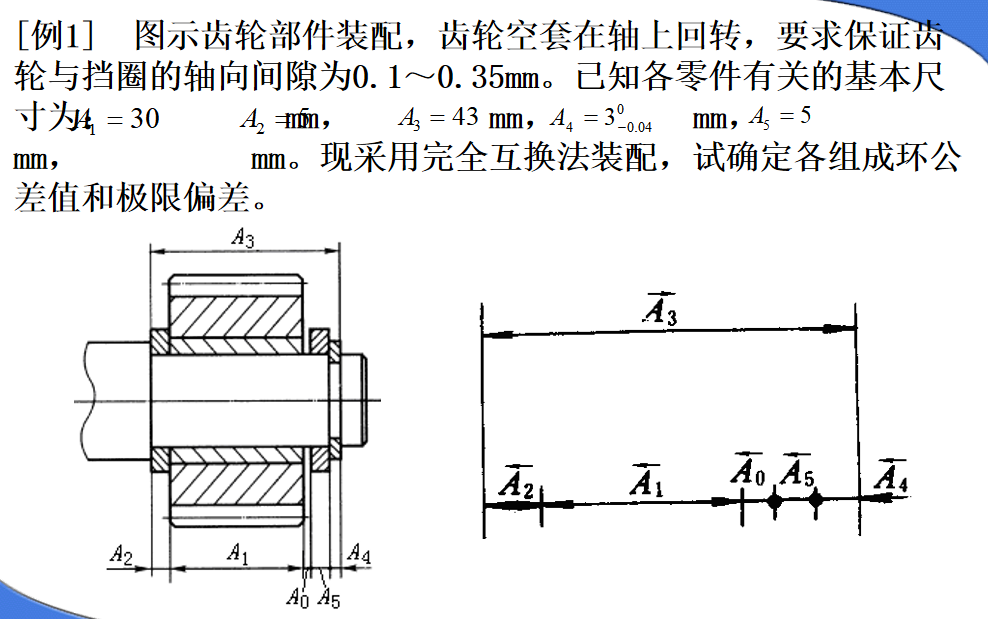

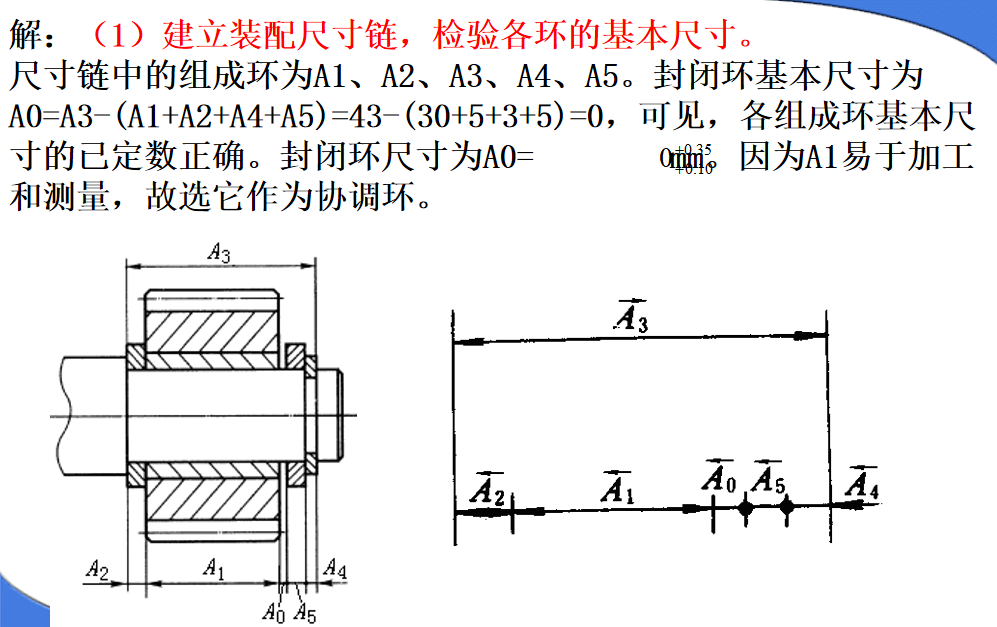

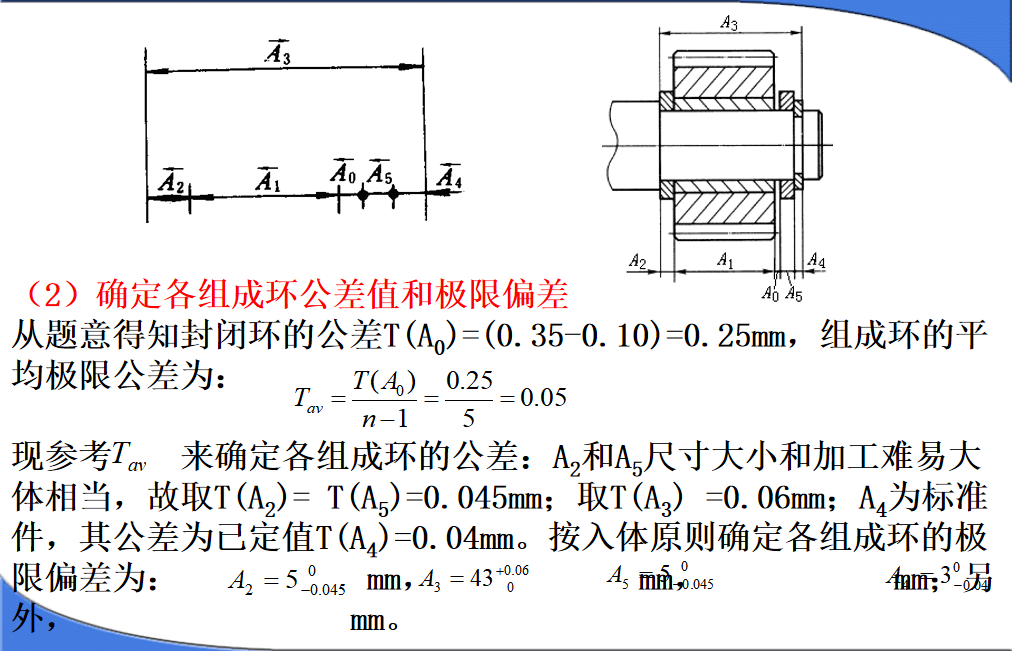

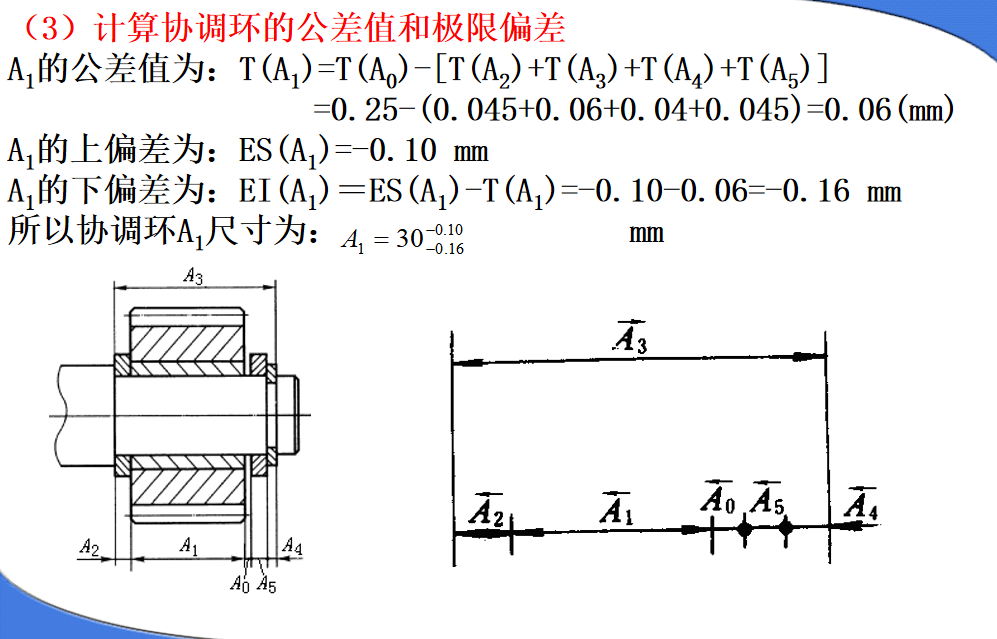

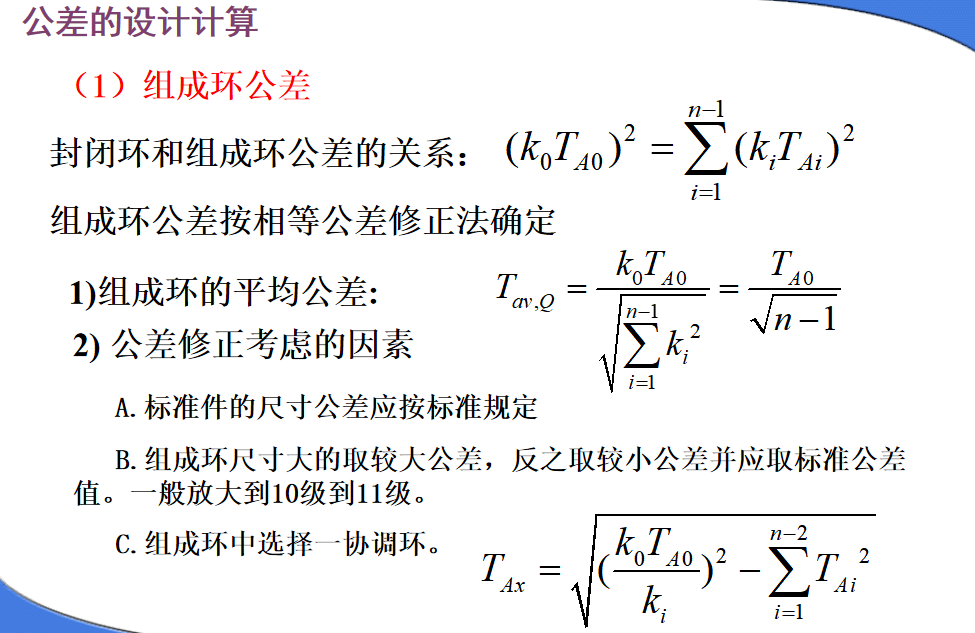

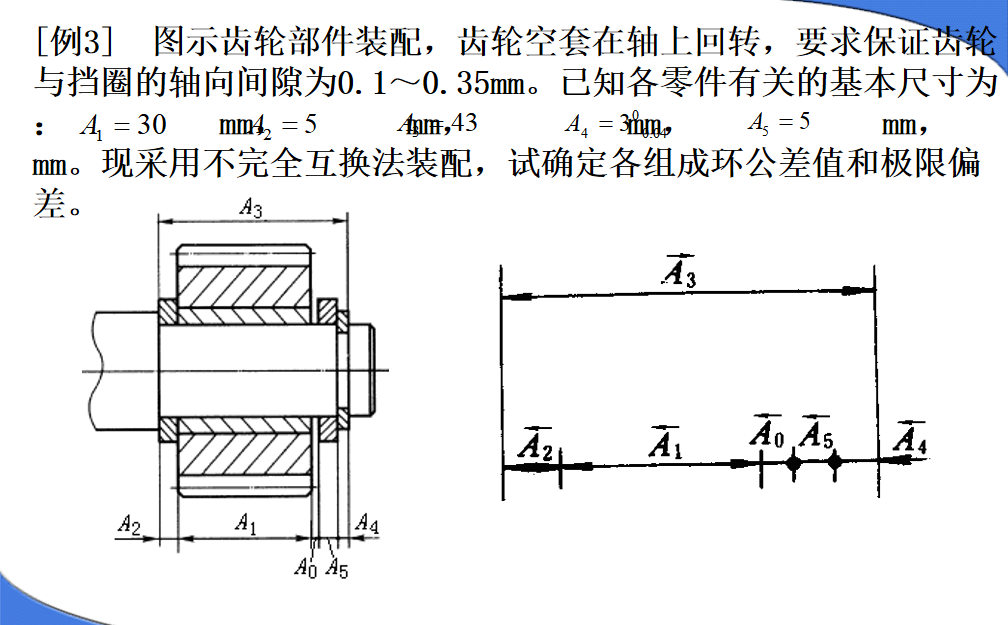

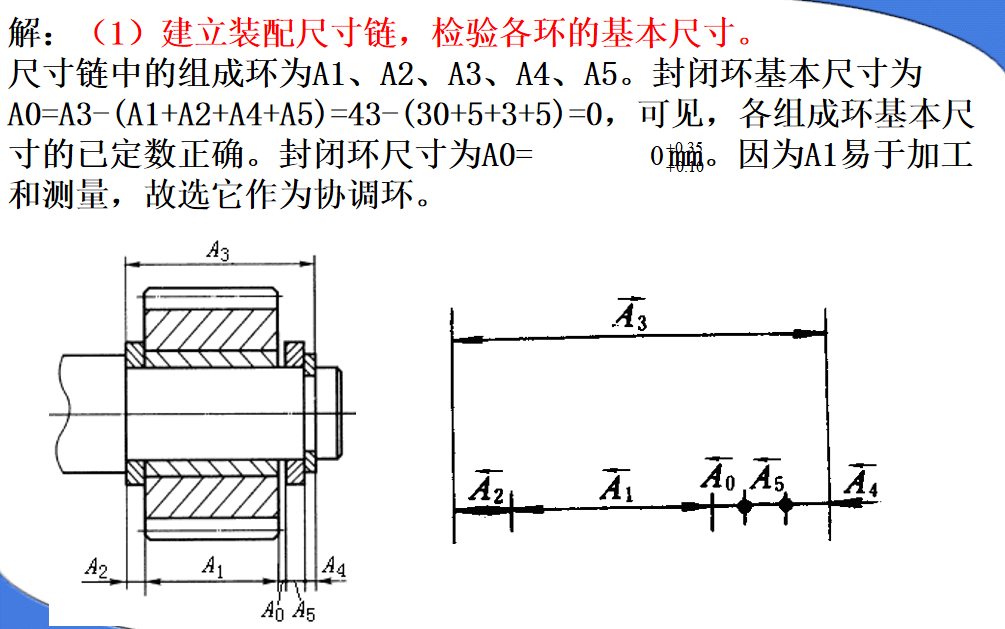

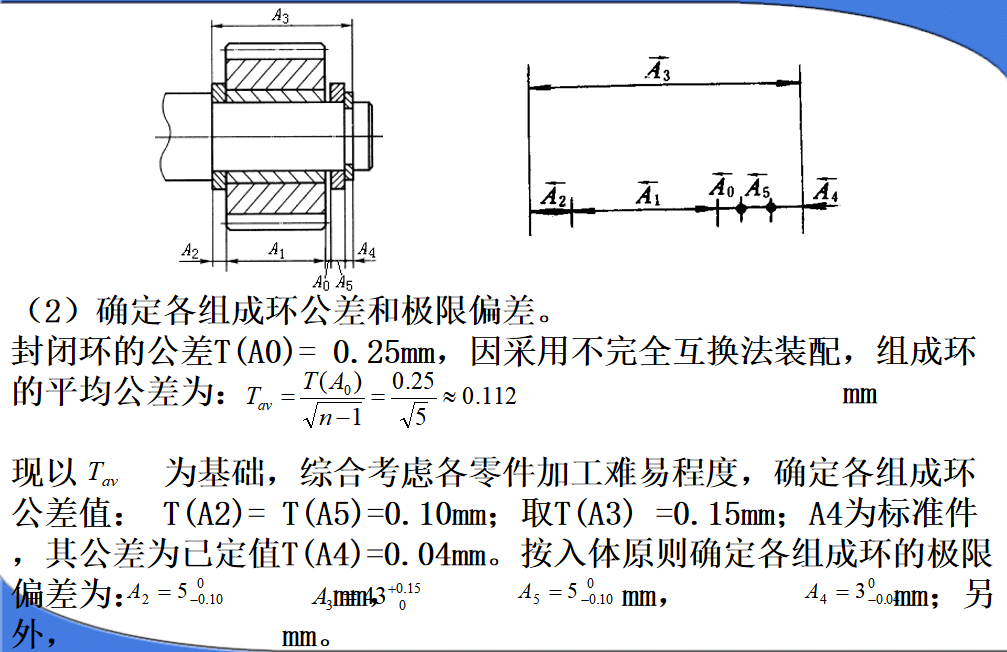

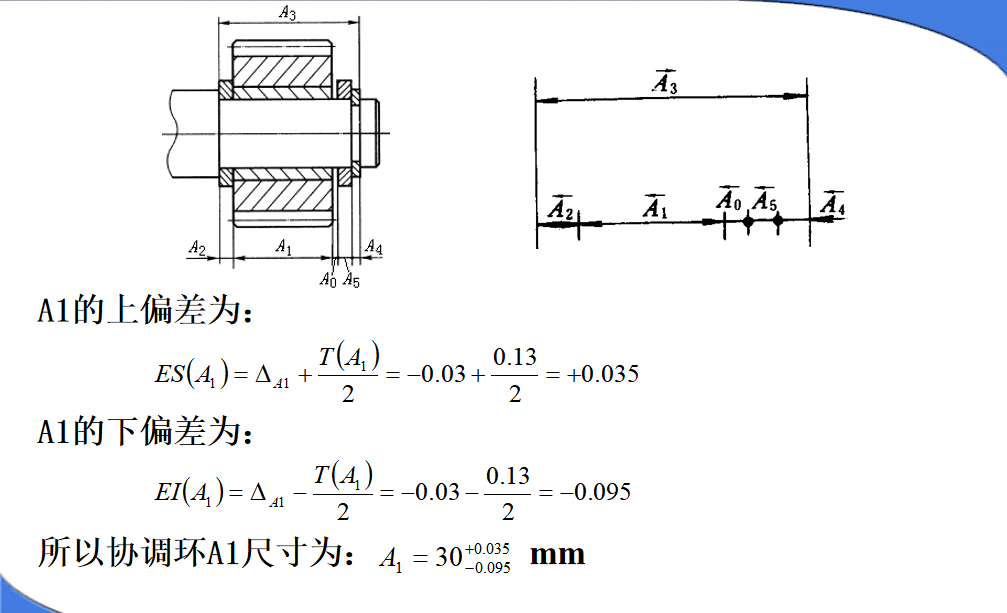

1.公差的設計計算(反計算)

(1)組成環公差的規定——相等公差修正法(相依尺寸公差法)

按封閉環設計要求的公差求出組成環的極值平均公差,然后根據各組成環的加工難易程度進行適當修正。

) G! q; }) E5 q" H! T

( ?, r' C, x- s3 c: ^. g注:協調環的選擇原則:

①不使用定尺寸刀具獲得的尺寸

②易于使用通用量具測量的尺寸

③不是諸多尺寸鏈的公共環。

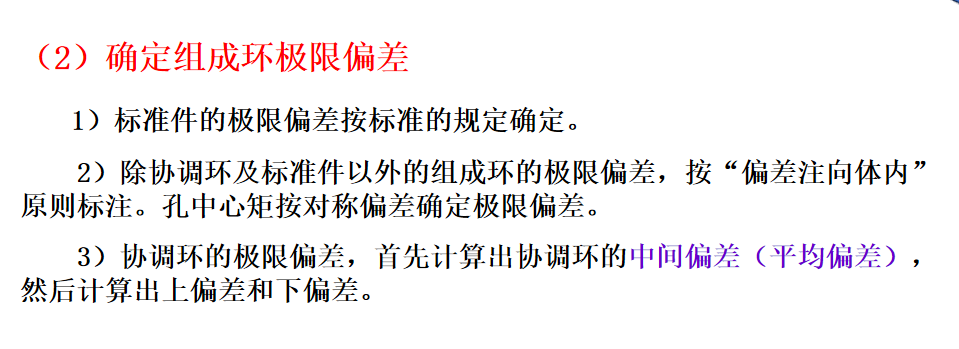

組成環極限偏差的規定

1)標準件的極限偏差按標準的規定確定。

2)除協調環及標準件以外的組成環的極限偏差,按"偏差注向體內"原則標注。孔中心矩按對稱偏差確定極限偏差。

3)協調環的極限偏差按計算公式確定。

/ ~" H% [; R' X. T+ R: B/ s" V# O6 |8 O( r4 `# h

i, C. L; \1 q6 \

! q, f; D/ ^1 ~) ~' V# U+ I

, C5 I r8 D4 ]1 o: l- {

! x% g; `$ W$ [* t/ o

' J Q# e- q) J% X

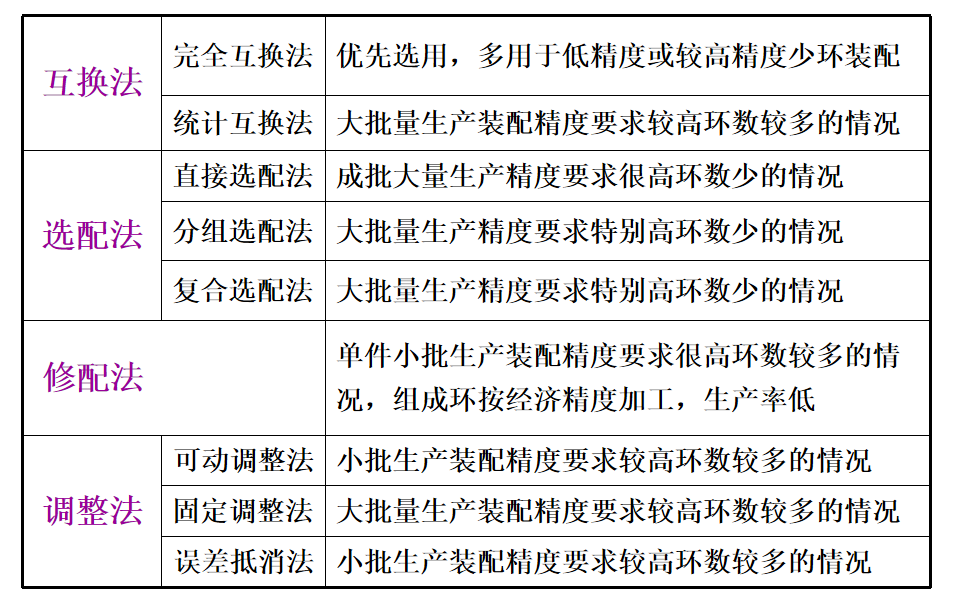

9 e# P% i9 J" Q2 V, j% T完全互換法的特點:

零件無需選擇修整,即達裝配要求。裝配過程簡單,生產率高,對工人要求不高,便于組織自動化裝配;在各種生產類型中都應優先采用。但精度要求高組成環多時,組成環公差小制造困難。用于低精度或較高精度少環裝配。

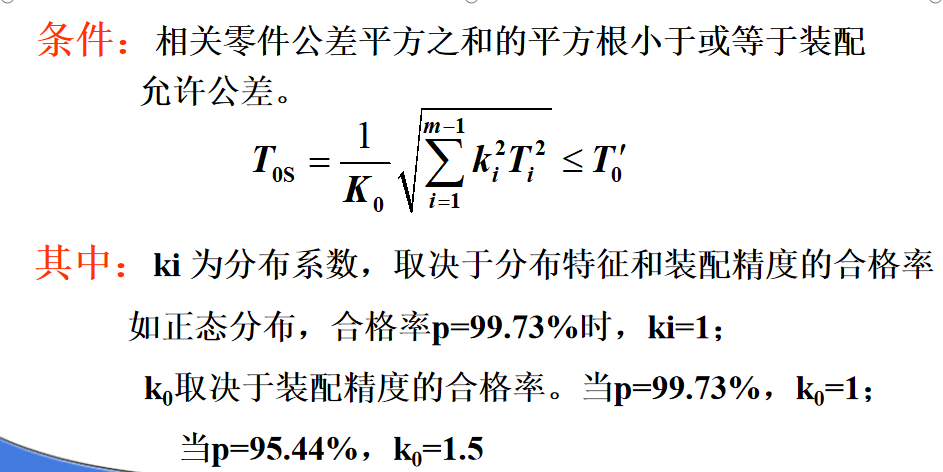

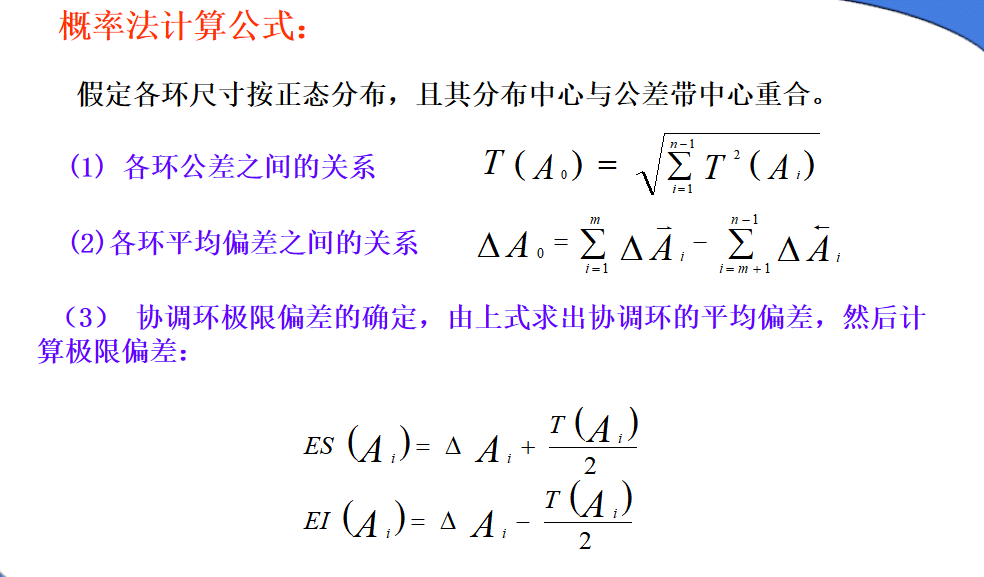

不完全互換法(部分互換法/概率法/大數互換法)

將零件尺寸公差都放大到經濟公差的大小,裝配時零件不需挑選或改變其位置等,就能使絕大多數裝配產品達到裝配精度要求。實質是將組成環公差適當放大,零件容易加工。

4 e" A+ {5 [7 `! c+ S$ U1 H

4 e" A+ {5 [7 `! c+ S$ U1 H

$ M. h( l! I u* G/ E

8 C v2 |; l. c" C7 n

: g0 `8 v* c" h5 E4 K1 F/ r1 `( H6 Y

1 L" `8 ~ n0 t- o3 `2 N. b% T& r

& W/ X% |7 |+ w+ Q$ C8 p% G

- {: c8 W* b M4 z

* E5 X/ m- Q! G ; z* }! ^; m" X/ S

; z* }! ^; m" X/ S

; \; k8 `; _& y7 Y* ` # u. S: _# ~. X

# u. S: _# ~. X

* Q2 G) e3 L% t! _: f

2 k# ]- U' T3 v- u5 t# @" J+ h" H

$ k: o7 |5 A1 k2 @8 F/ O( `6 p

+ h9 k# p4 Z& u: v

8 V$ Y/ \- @& O' ^' E/ n p不完全互換法的裝配特點和應用

實質是將組成環公差適當放大,零件容易加工。但有極少數產品精度超差。只有大批量生產時,加工誤差才符合概率規律。故概率法常用于大批量生產、裝配精度要求較高環數較多(大于4)的情況。

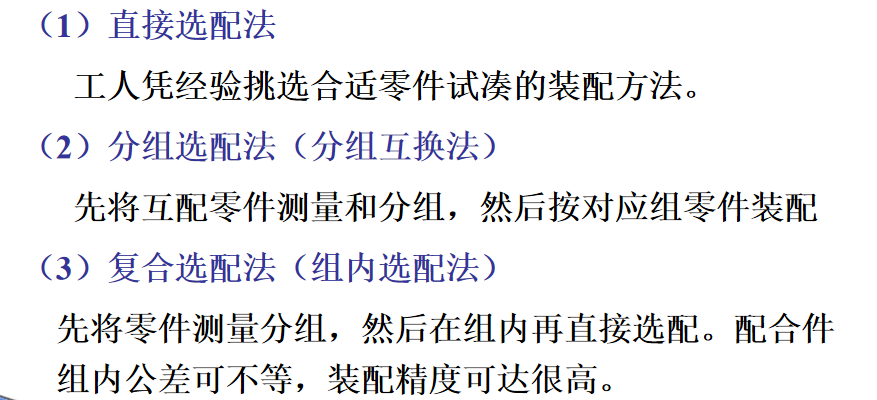

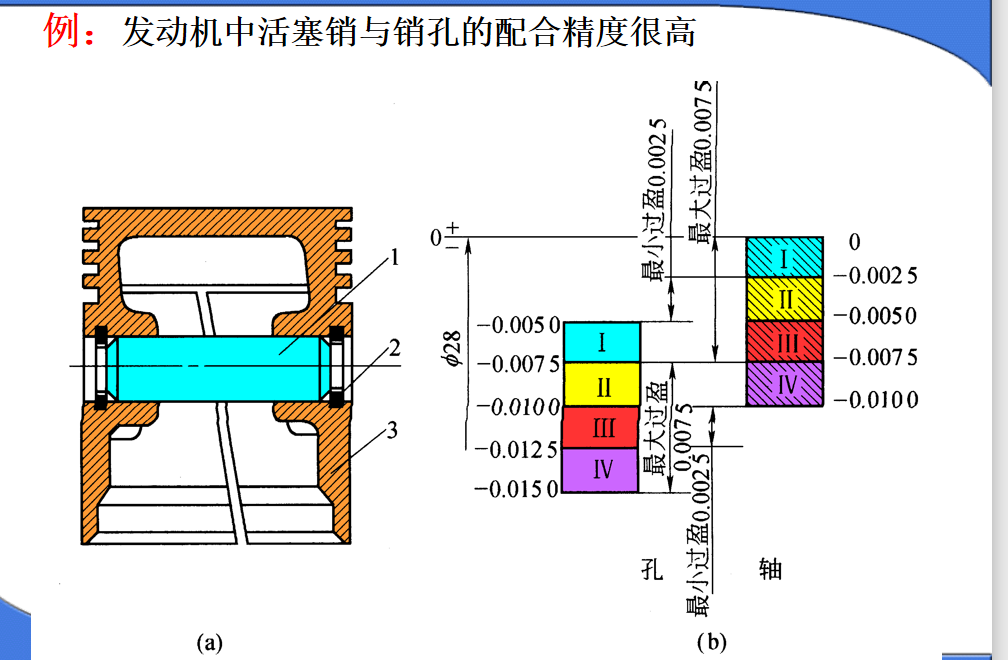

選配法

用于成批大量生產時組成環不多裝配精度很高情況下。實質:是將各組成環公差放大按經濟精度加工,然后選擇合適的零件進行裝配。

6 Z; M) d' _, K/ \! F

6 Z; M) d' _, K/ \! F

* {6 [( o, ]0 b" Y

3 B3 J* F9 ?+ K& a6 Y U3 a+ X9 W% K9 P1 E' `* c+ ~

分組選配法的特點:

1.零件制造精度不高,卻可獲得很高的裝配精度;

2. 組內零件可以互換,裝配效率高;

3.增加零件測量、分組、存貯、運輸工作量,組不宜太多。

必須滿足的幾個條件:

(1)相配件的公差應相等;

(2)相配件公差應同向擴大,分組數與擴大的倍數相等;

(3)相配件具有完全相同的對稱尺寸分布曲線;

(4)相配件形位公差表面粗糙度等,仍按圖紙要求加工。

適于大批量生產中組成環少而裝配精度特別高的情況

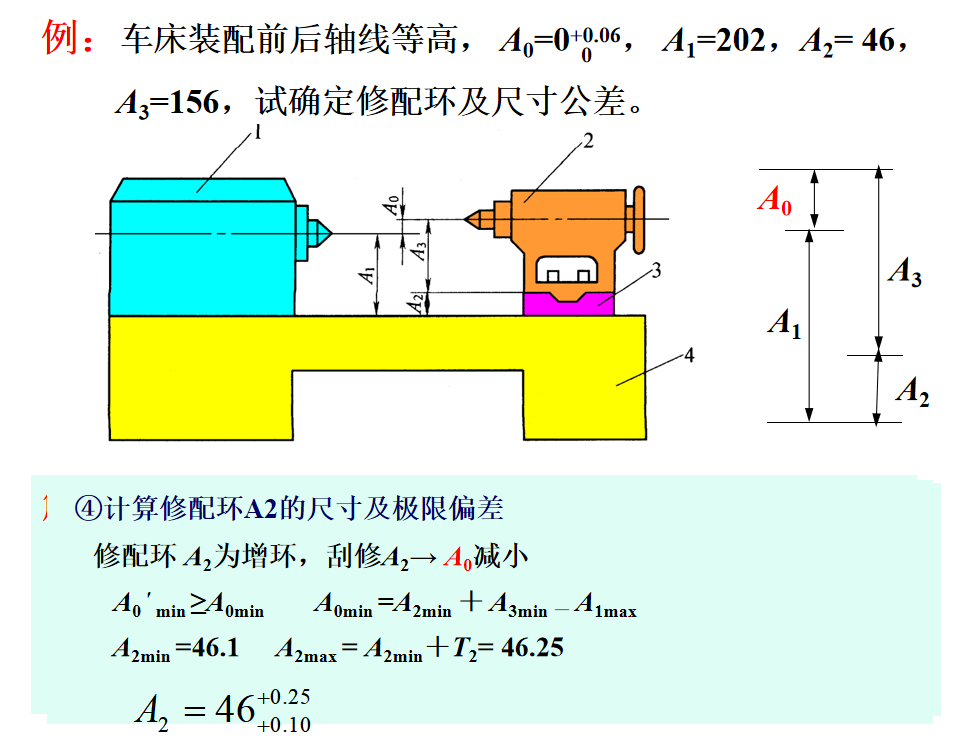

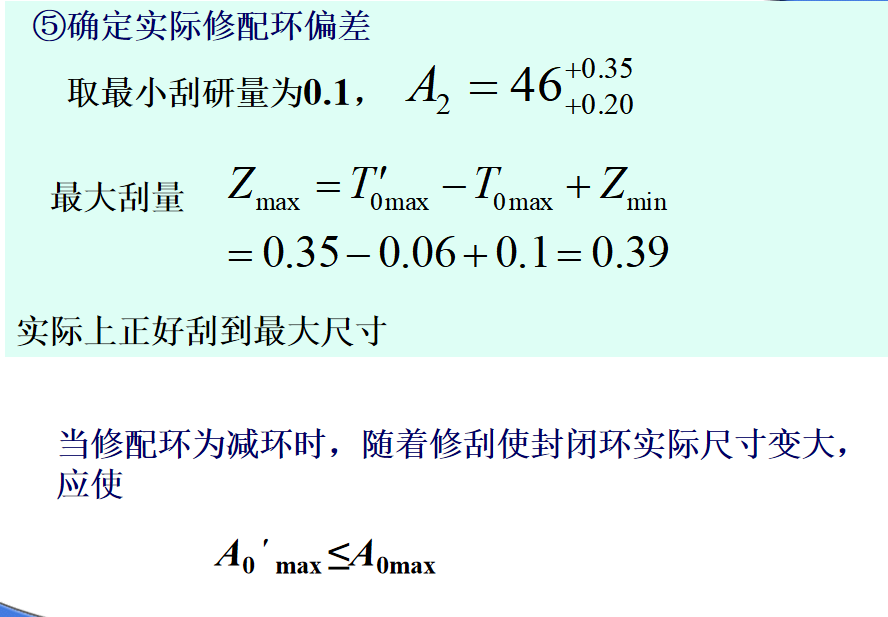

修配法

單件小批生產中,組成環較多裝配精度很高的產品,常用修配法裝配。此時各組成環先按經濟精度加工,裝配時根據實測結果對某一組成環進行修配,達到很高的裝配精度要求。增加了修配量,裝配效率低,裝配質量受工人技術水平限制。

注意以下三點:

(1)正確選擇修配對象,應選便于裝拆、修配與測量的,不需熱處理、非公共環做修配環。

(2)修配件余量要經過計算

(3)盡量利用機械加工代替手工修配

$ H/ l/ b; j! G2 Z0 P' u& b/ L2 M! k- O' } v

" P% x x# G9 p; y' q

" P% x x# G9 p; y' q

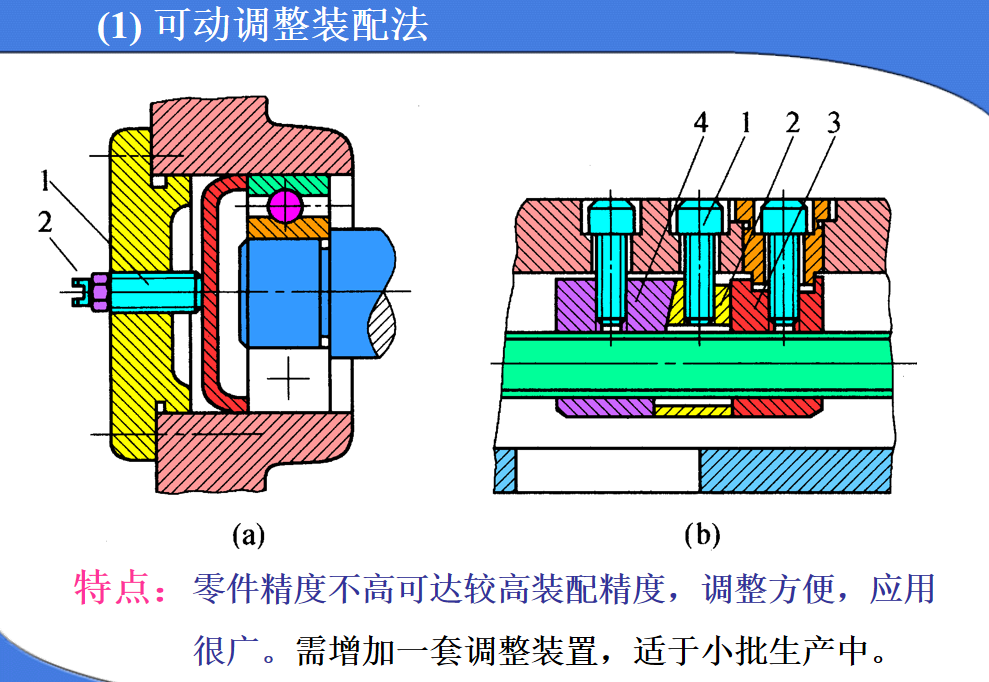

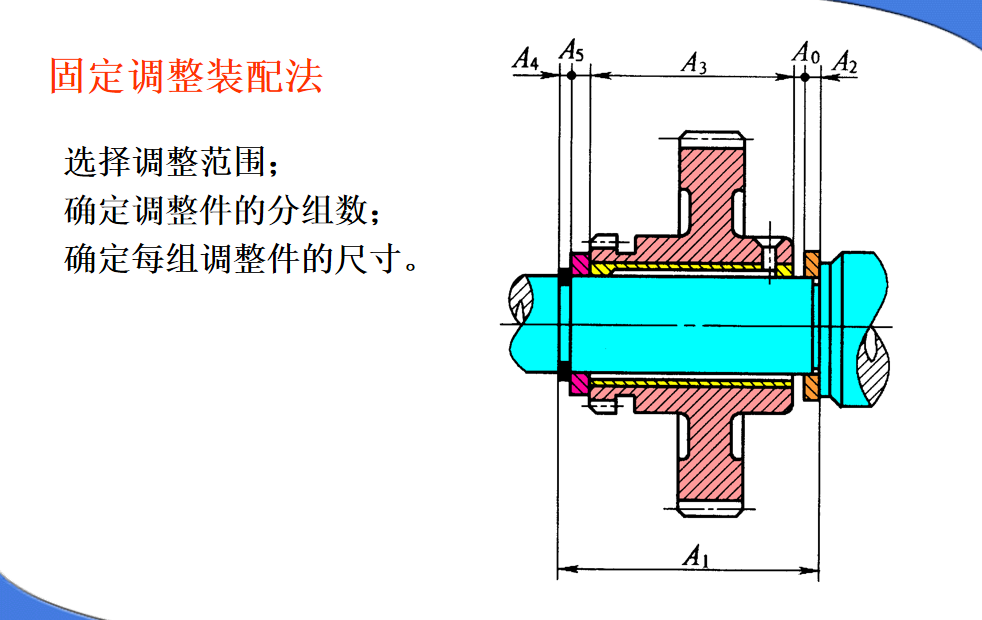

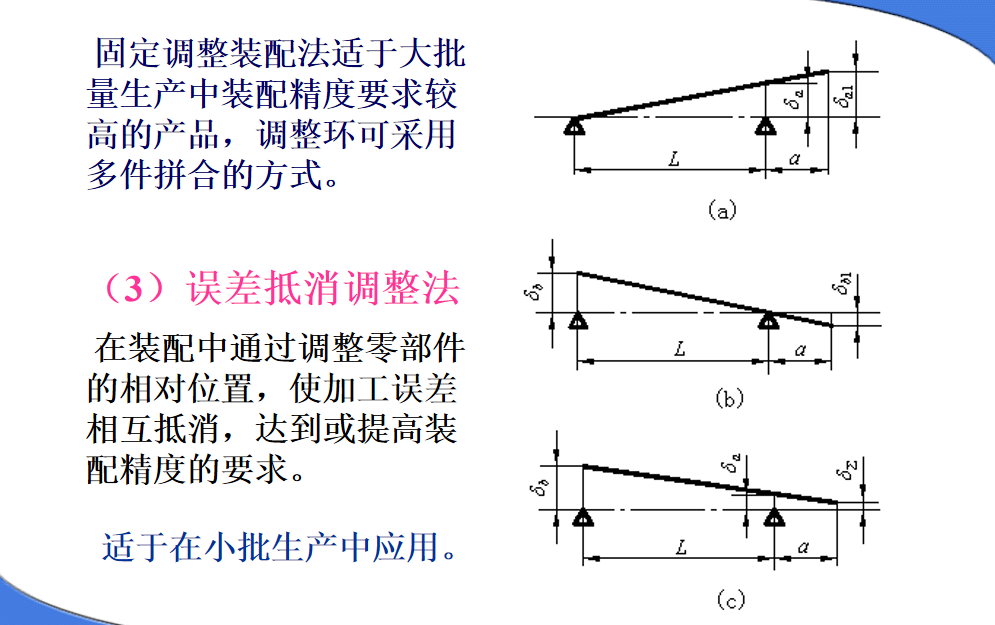

8 W; ^2 C) L, v- c" A4 w8 a調整法

調整裝配法是按經濟加工精度確定零件公差采用改變一個零件位置或選定一個適當尺寸的調整件加入尺寸鏈中來補償,以保證裝配的精度。

常見的調整法有以下三種:

(1)可動調整裝配法;

(2)固定調整裝配法;

(3)誤差抵消調整裝配法。

4 V) D0 A+ h; w3 l3 i# j1 x1 c7 A" {. M1 }2 F; v, o; m. f+ P6 G' p

! y. U, o& k( F0 {8 q9 O" H! _* b$ f

* v6 J" O2 t7 k4 ~0 j" \

3 f }2 U, E# Y5 H' o8 z% R% [4 N# X" P. O& {0 l

裝配方法的選擇

3 |" ^: j! X1 l: |1 T, }

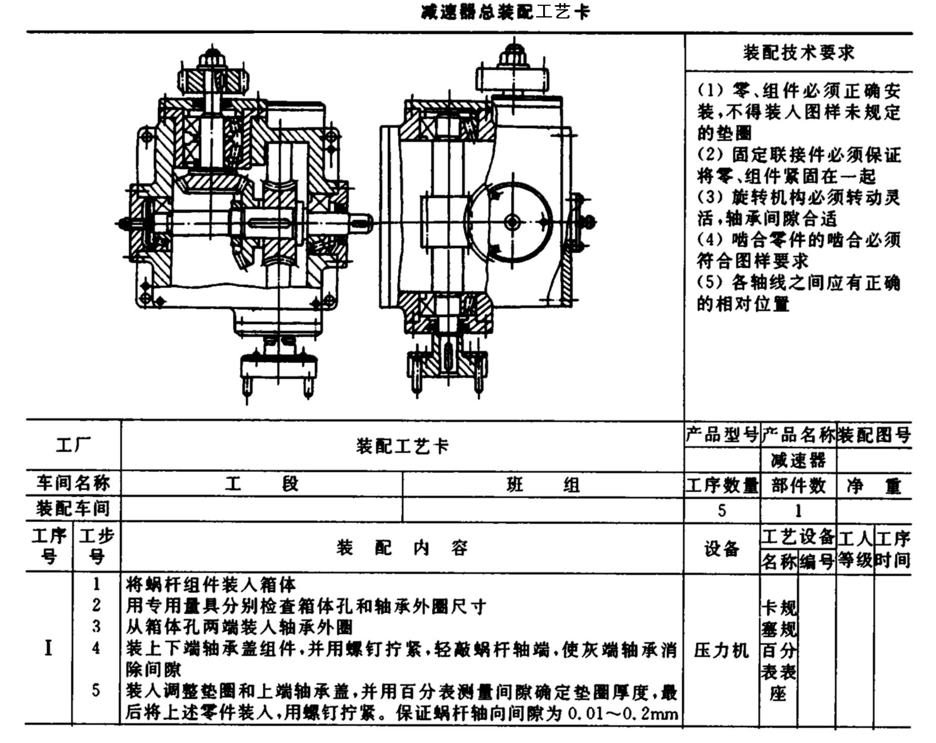

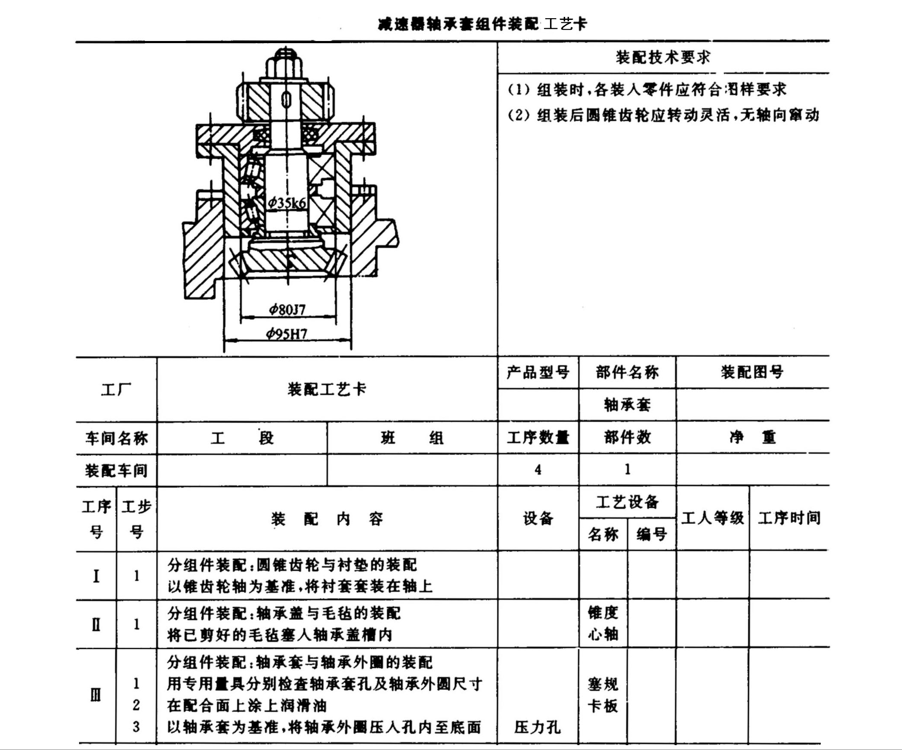

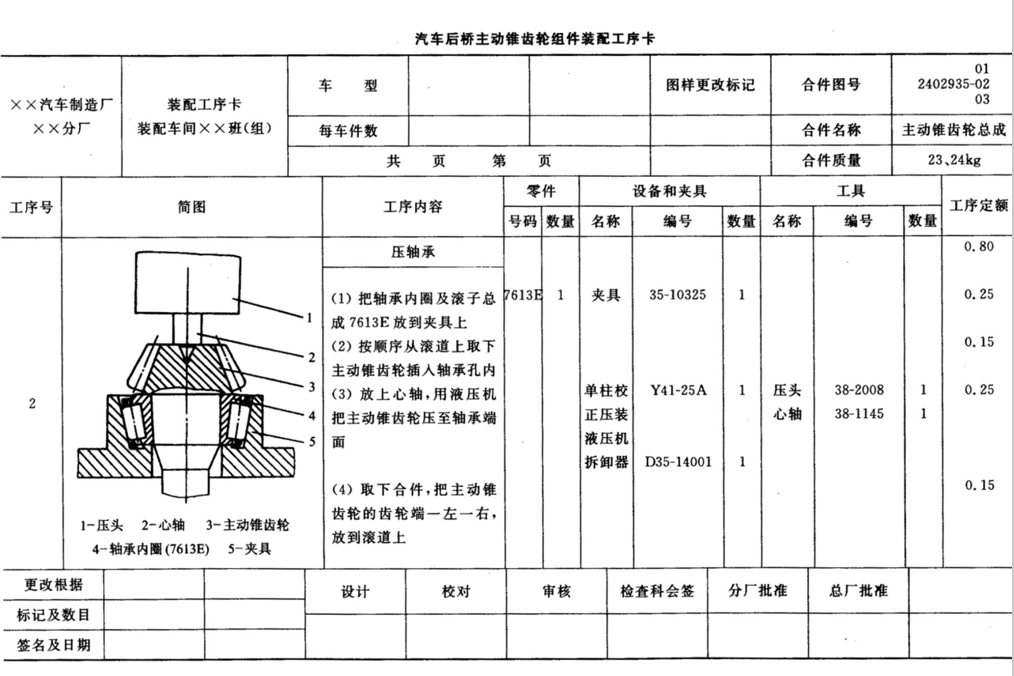

! d/ s# S6 A+ n8 B. E, q裝配工藝規程的制訂

基本原則

1)保證產品的裝配質量;

2)合理安排裝配工序,盡量減少鉗工裝配的工作量。 縮短裝配周期,提高生產率

3)盡量減少裝配成本;

4)裝配工藝規程應做到正確、完整、協調、規范。

5)充分利用現有生產條件,盡可能采用國內外先進工藝技術。

裝配工藝規程設計的步驟

3 Y; [$ ]1 Y7 x- T- Y# t2 [# f

3 Y; [$ ]1 Y7 x- T- Y# t2 [# f

, s6 \+ U7 ]# f9 p7 d

. x: K9 J4 d9 C7 O0 d9 ~

. x: K9 J4 d9 C7 O0 d9 ~

, a, I |( J' V- Z! w

. A0 C7 ^, |& p0 I4 n

. A0 C7 ^, |& p0 I4 n

' W. X2 a1 ]# a+ ?; Y2 {( j

. S; Z# `+ R8 Q# i

. S; Z# `+ R8 Q# i

9 K% R( S$ k& K: q) r

; d- x, [8 c7 p! o0 `

4 E5 W0 n: K% e5 S: q8 g! S1 d 1 v7 Z( R3 ]) @/ Y' i5 G S0 z

1 v7 Z( R3 ]) @/ Y' i5 G S0 z

7 |0 K- V* S" U& K( Q% M: _ ; V5 V* X, \, w

; V5 V* X, \, w

/ i. W) p% Y; M& z X; N. ~

作者: sfcp 時間: 2022-7-1 14:40

我們機床大修后按標準檢測各項精度,有專人驗收

作者: 328Feng_328 時間: 2022-7-1 15:33

看看

| 歡迎光臨 機械社區 (http://www.ytsybjq.com/) |

Powered by Discuz! X3.5 |