機械社區

標題: 金屬表面處理知識大總結 [打印本頁]

作者: 一往冇前 時間: 2022-6-29 10:39

標題: 金屬表面處理知識大總結

如果零件既要求表面有較高的硬度和耐磨性,又要求心部具有足夠的韌性,必須采用各種表面強化工藝。

一、表面熱處理1、表面淬火

表面淬火是指在不改變鋼的化學成分及心部組織情況下,利用快速加熱將表層奧氏體化后進行淬火以強化零件表面的熱處理方法。

) M) u3 C5 {. {/ T. _5 h, J

) M) u3 C5 {. {/ T. _5 h, J

& h2 a$ Z X. ^$ u2 n

1.1表面淬火目的:

① 使表面具有高的硬度、耐磨性和疲勞極限;

② 心部在保持一定的強度、硬度的條件下,具有足夠的塑性和韌性。即表硬里韌。

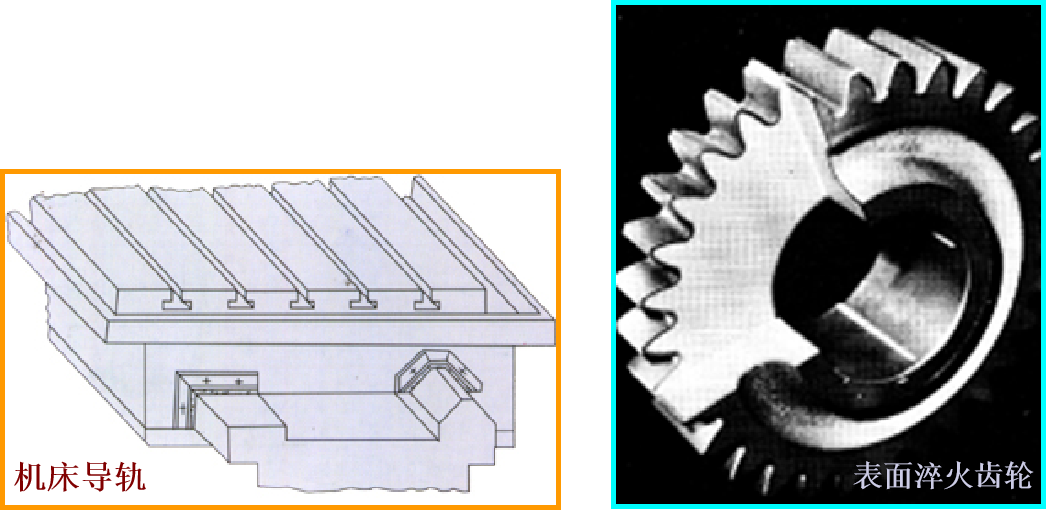

適用于承受彎曲、扭轉、摩擦和沖擊的零件。

% N2 w8 [: P8 h1 y, z' k* W

% N2 w8 [: P8 h1 y, z' k* W

3 z$ x; p( C. D' y. s1.2表面淬火用材料

⑴ 0.4-0.5%C的中碳鋼。含碳量過低,則表面硬度、耐磨性下降。含碳量過高,心部韌性下降;

⑵ 鑄鐵 ,提高其表面耐磨性。

8 z Z# g) T# L" t, k4 `' s/ g+ g2 ~8 D4 K$ c i

1.3預備熱處理

⑴工藝:對于結構鋼為調質或正火。前者性能高,用于要求高的重要件,后者用于要求不高的普通件。

⑵目的:為表面淬火作組織準備;獲得最終心部組織。

5 L4 M3 I1 C, {5 F8 u; M' r. R+ @

5 L4 M3 I1 C, {5 F8 u; M' r. R+ @

/ X( C) I* S: A( O( d- h表面淬火后的回火,采用低溫回火,溫度不高于200℃。回火目的為降低內應力,保留淬火高硬度、耐磨性。

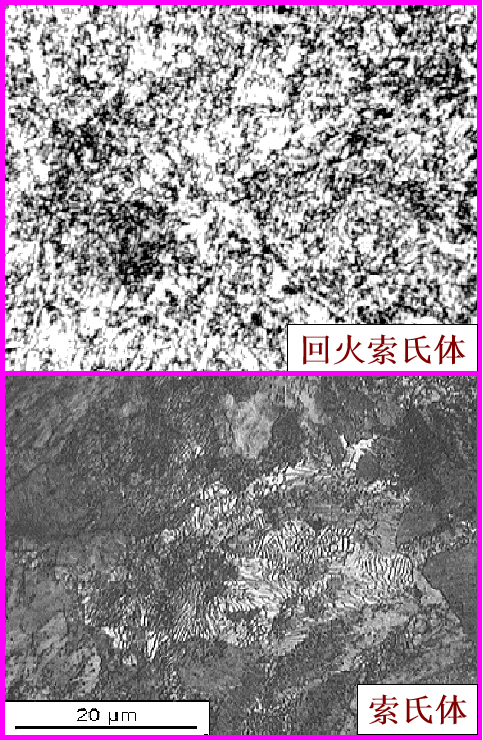

表面淬火+低溫回火后的組織:表層組織為M回;心部組織為S回(調質)或F+S(正火)。

' F: N: x; H3 D; d

' F: N: x; H3 D; d

2 R) A% r1 s2 I1 q

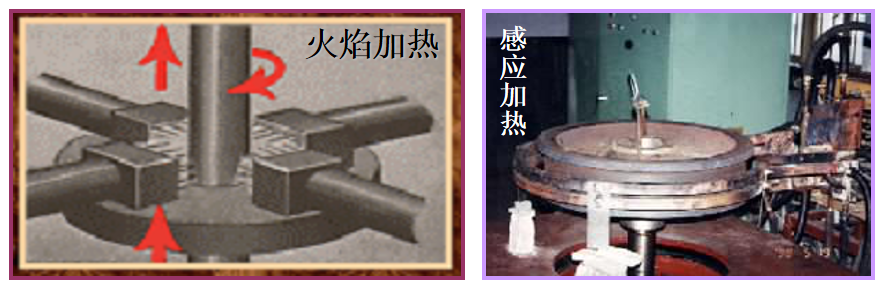

1.4表面淬火常用加熱方法

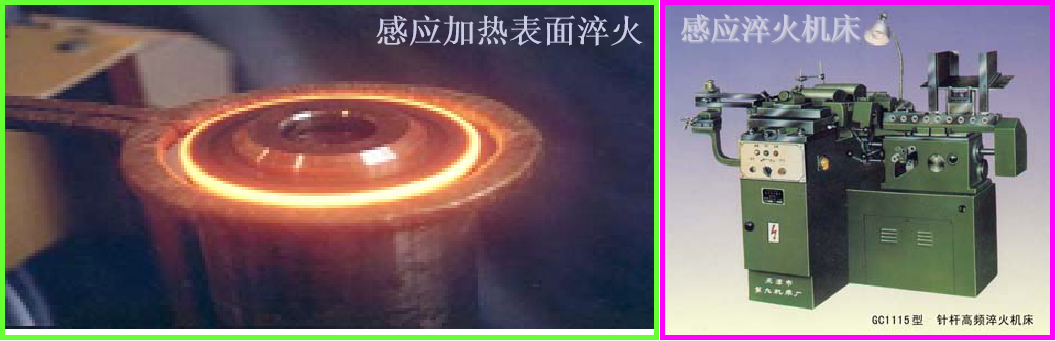

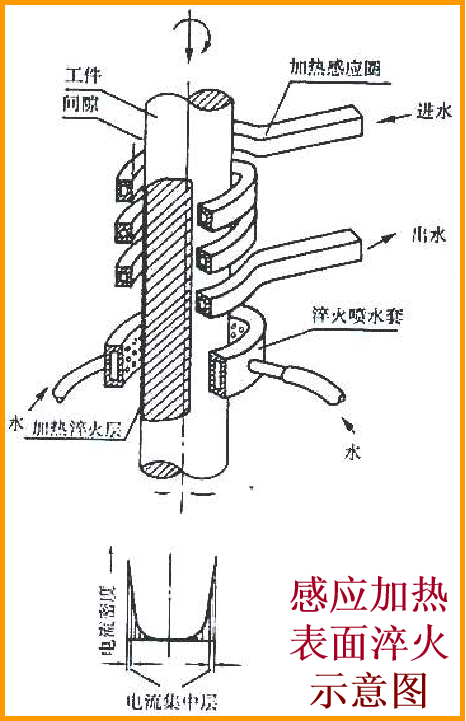

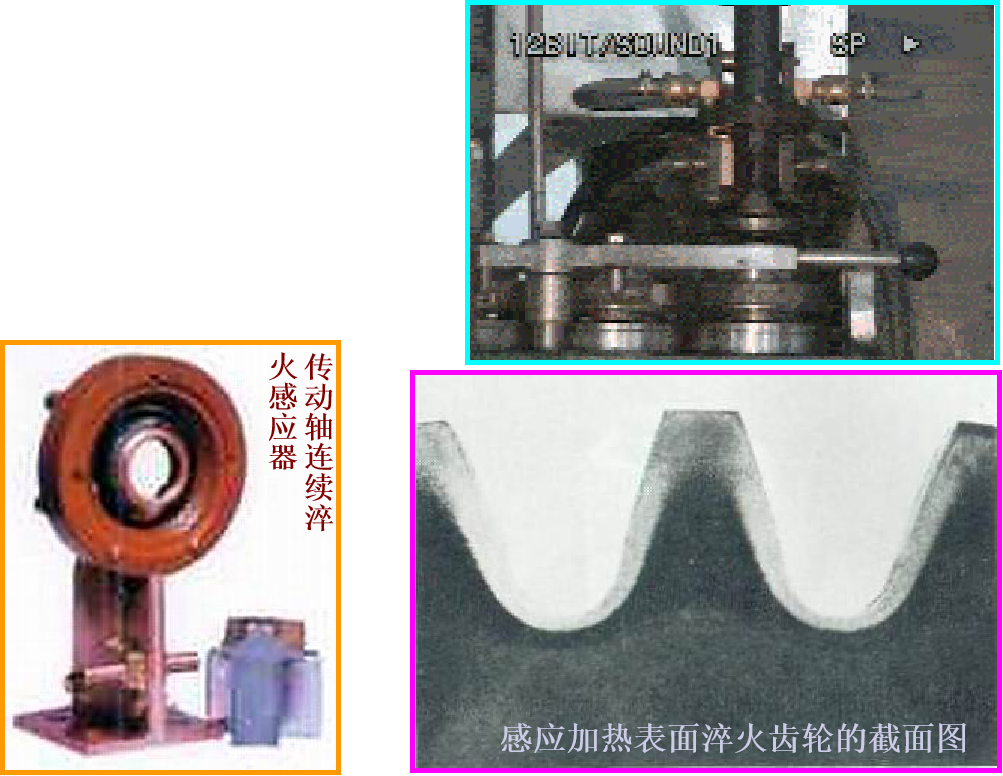

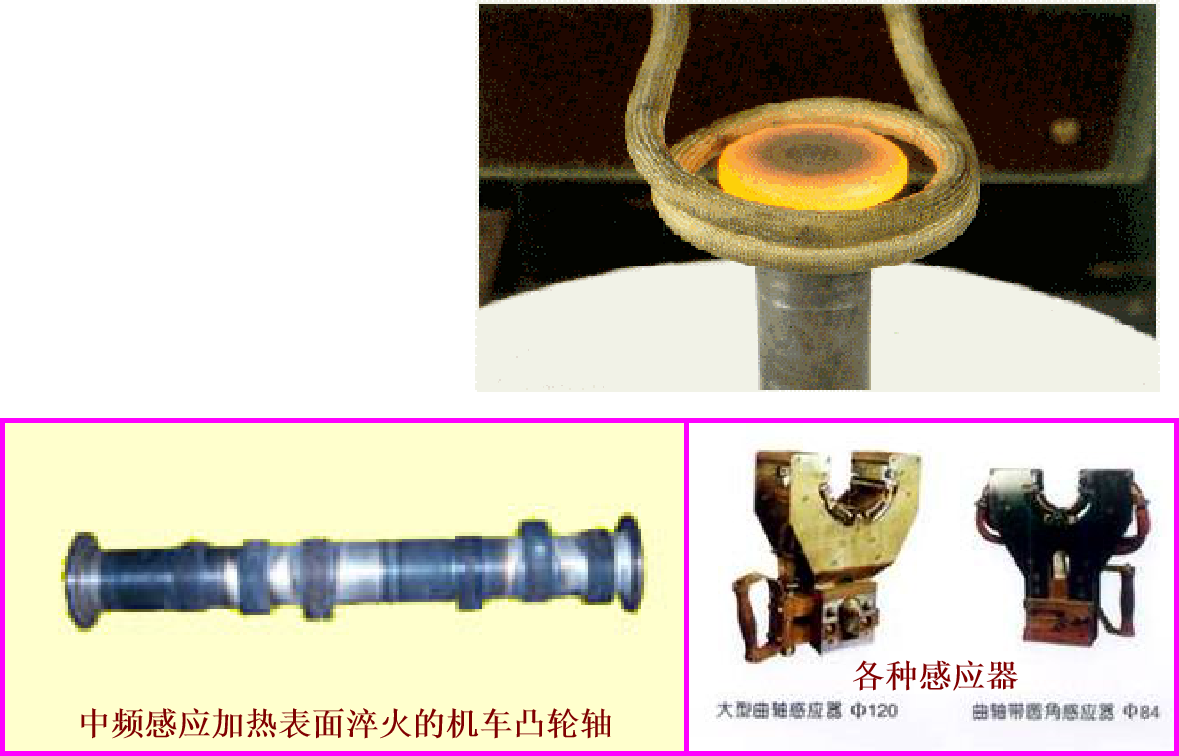

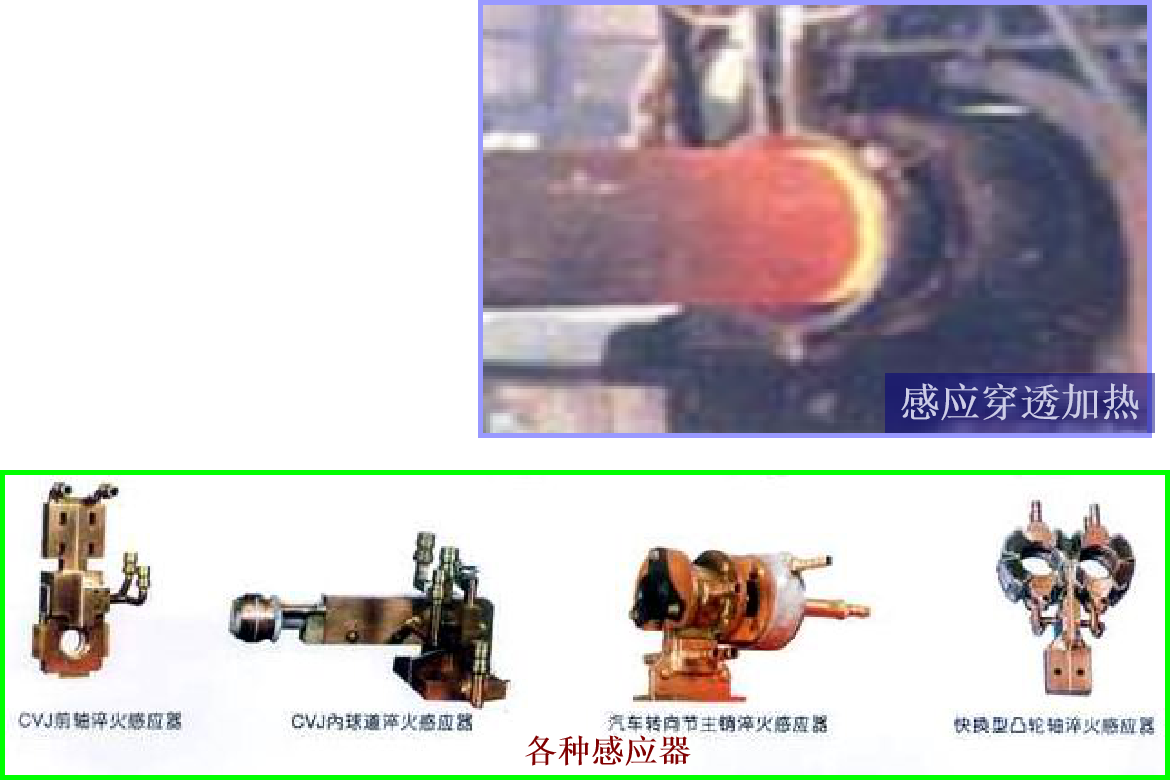

⑴ 感應加熱: 利用交變電流在工件表面感應巨大渦流,使工件表面迅速加熱的方法。

4 x1 m: u# C9 H$ x0 l0 n, d0 A# a. L, ?- S

感應加熱分為:

高頻感應加熱:頻率為250-300KHz,淬硬層深度0.5-2mm

: Y9 g* l6 w, [. A+ h& T! G; y+ v$ g( N5 e+ |

中頻感應加熱:頻率為2500-8000Hz,淬硬層深度2-10mm。

2 A7 l/ c5 n' I# L8 O; \6 q" K/ ^) ^; Z G$ d! S# x& V

工頻感應加熱:頻率為50Hz,淬硬層深度10-15 mm

* P) D" Q( X* W9 u/ k9 q

* P) D" Q( X* W9 u/ k9 q

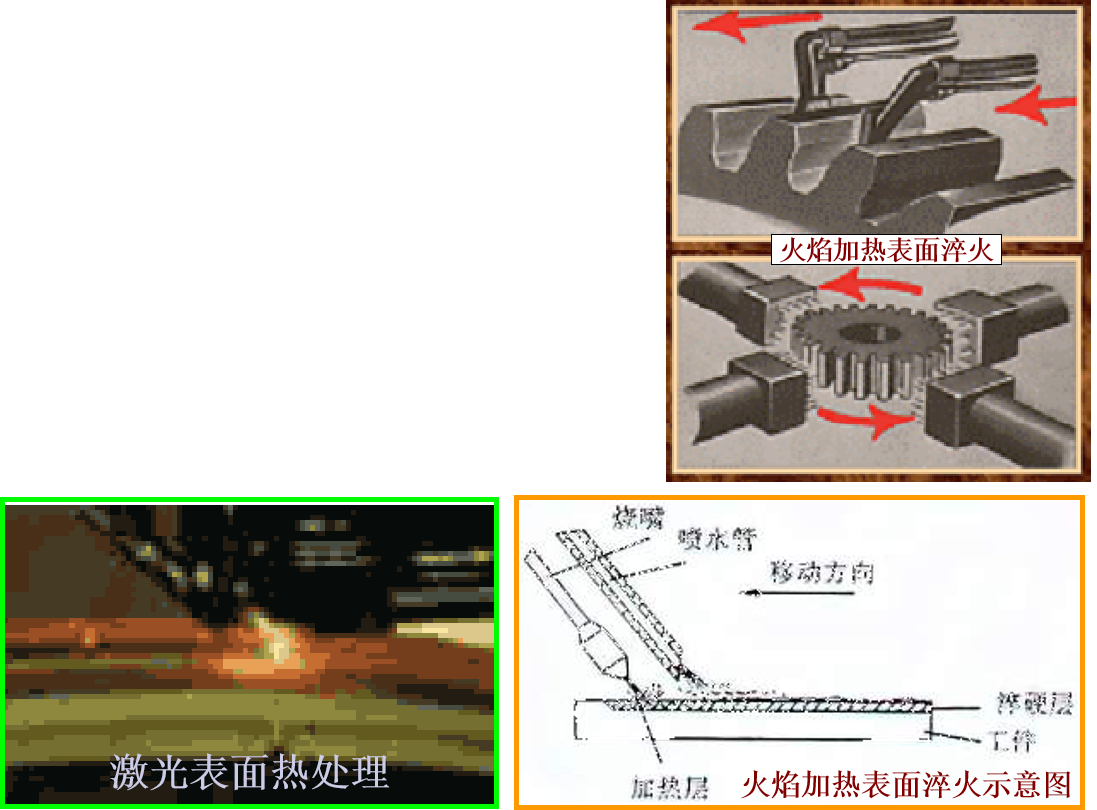

# ]0 r5 M& _; T3 l⑵ 火焰加熱: 利用乙炔火焰直接加熱工件表面的方法。成本低,但質量不易控制。

⑶ 激光熱處理: 利用高能量密度的激光對工件表面進行加熱的方法。效率高,質量好。

( a# a0 f. A% y ?, B

( a# a0 f. A% y ?, B

" }- t/ W, N% f

2、化學表面熱處理

化學熱處理是將工件置于特定介質中加熱保溫,使介質中活性原子滲入工件表層從而改變工件表層化學成分和組織,進而改變其性能的熱處理工藝。

7 R( o K) b8 h% b( o+ Q8 J$ m6 D

與表面淬火相比,化學熱處理不僅改變鋼的表層組織,還改變其化學成分。化學熱處理也是獲得表硬里韌性能的方法之一。

根據滲入的元素不同,化學熱處理可分為滲碳、氮化、多元共滲、滲其他元素等。

0 K/ k @3 Q; d! u# G4 c

0 K/ k @3 Q; d! u# G4 c

) ^6 M0 J/ |9 }* \) b, [常用的化學熱處理:

滲碳、滲氮(俗稱氮化)、碳氮共滲(俗稱氰化和軟氮化)等。

滲硫、滲硼、滲鋁、滲釩、滲鉻等。發蘭、磷化可以歸為表面處理,不屬于化學熱處理。

化學熱處理過程包括分解、吸收、擴散三個基本過程。

①化學熱處理的基本過程

⑴介質(滲劑)的分解: 分解的同時釋放出活性原子。如:滲碳 CH4→2H2+[C],氮化 2NH3→3H2+2[N]

⑵工件表面的吸收: 活性原子向固溶體溶解或與鋼中某些元素形成化合物。

⑶原子向內部擴散。

" T" v) z+ W3 i' o4 U

" T" v) z+ W3 i' o4 U

8 u- m& G, ] G$ l. v$ f; v

②鋼的滲碳�是指向鋼的表面滲入碳原子的過程。

⑴滲碳目的:提高工件表面硬度、耐磨性及疲勞強度,同時保持心部良好的韌性。

⑵滲碳用鋼:為含0.1-0.25%C的低碳鋼。碳高則心部韌性降低。

* |. y' H) ?+ v! s0 O% g6 `; B" r$ v0 ^9 s/ a- j& v

③滲碳方法

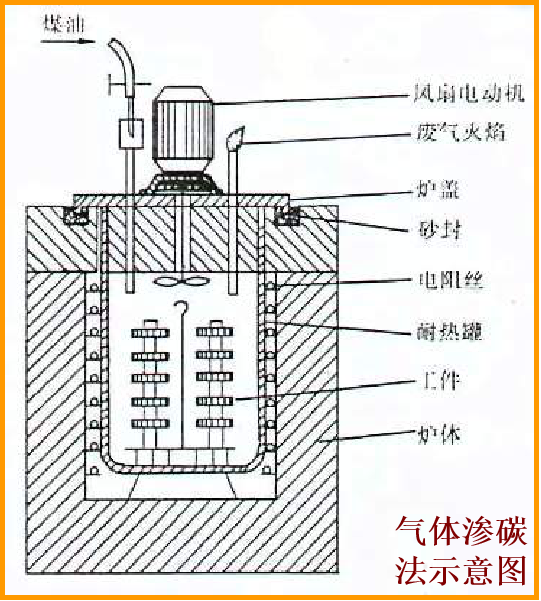

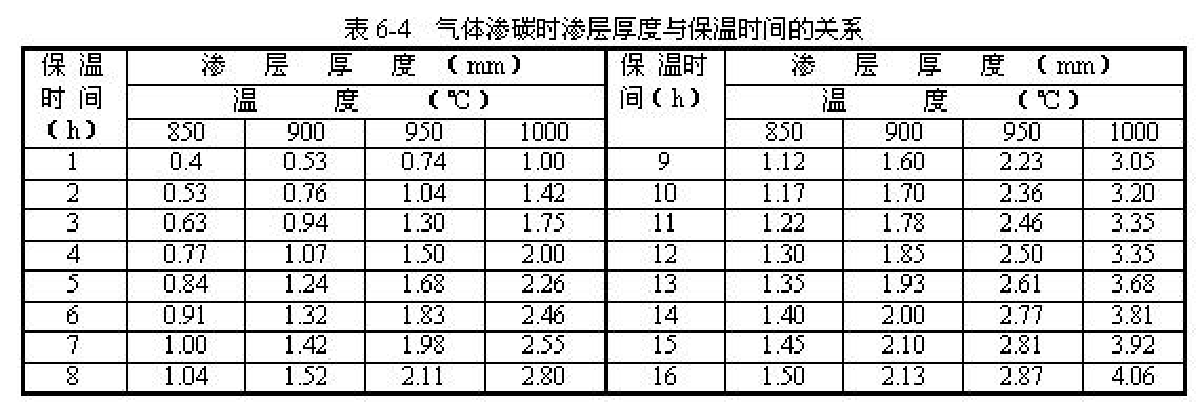

⑴ 氣體滲碳法:將工件放入密封爐內,在高溫滲碳氣氛中滲碳。滲劑為氣體 (煤氣、液化氣等)或有機液體(煤油、甲醇等)。優點: 質量好, 效率高;缺點: 滲層成分與深度不易控制

+ v2 |& i% D! D5 U& K

8 T, Q4 v; H( L, d$ c: i# s7 y⑵ 固體滲碳法:將工件埋入滲劑中,裝箱密封后在高溫下加熱滲碳。滲劑為木炭。優點:操作簡單;缺點:滲速慢,勞動條件差。

⑶ 真空滲碳法:將工件放入真空滲碳爐中,抽真空后通入滲碳氣體加熱滲碳。優點: 表面質量好, 滲碳速度快。

, k4 j2 p' |2 H; y7 `" Z/ m; f$ x. S& K+ E- A9 L

0 M, k: K- j, M0 c7 T

0 M, k: K- j, M0 c7 T

% j4 g; y2 m. Y! ^% J2 j④滲碳溫度:為900-950℃。滲碳層厚度(由表面到過度層一半處的厚度):一般為0.5-2mm。

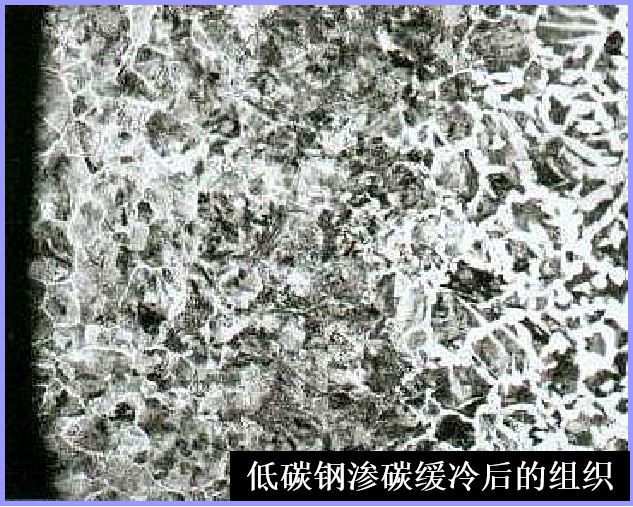

滲碳層表面含碳量:以0.85-1. 05為最好。滲碳緩冷后組織:表層為P+網狀Fe3CⅡ; 心部為F+P; 中間為過渡區。

# f/ A3 F, M H/ u7 x; N/ H. s; w. v. J& Q

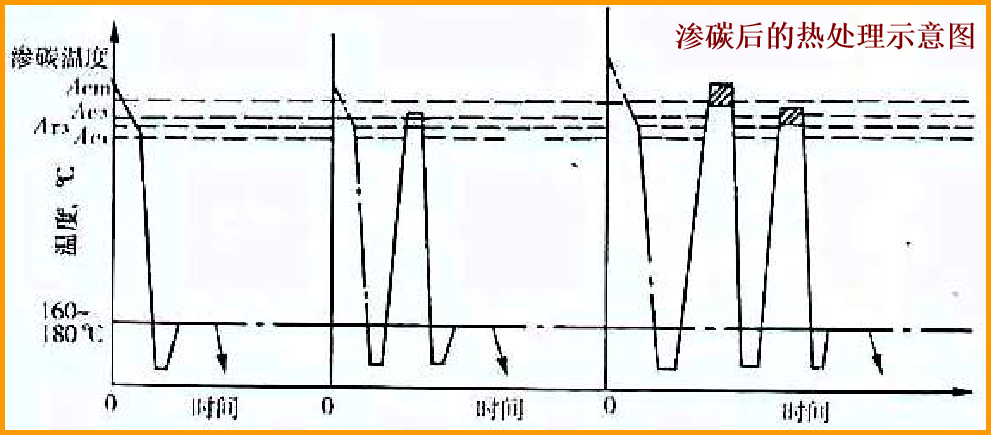

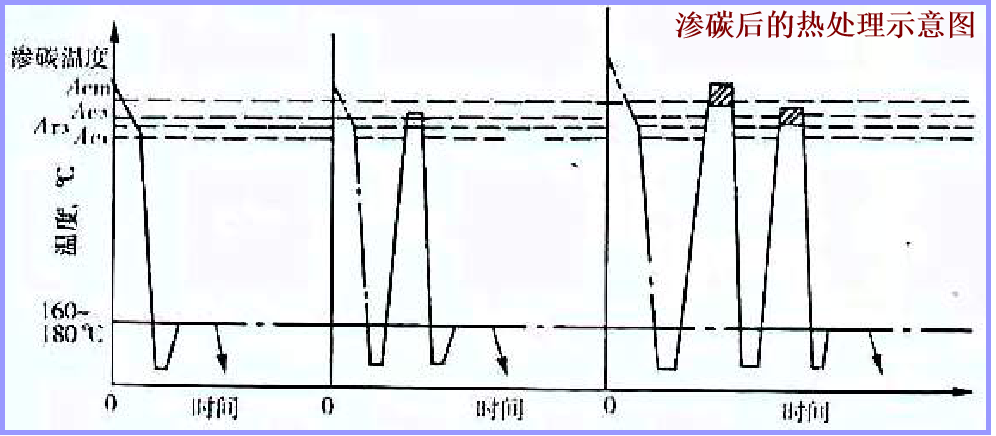

⑤滲碳后的熱處理:淬火+低溫回火, 回火溫度為160-180℃。淬火方法有:

⑴ 預冷淬火法

滲碳后預冷到略高于Ar1溫度直接淬火。

" j8 @. k* V* R1 ^6 } {2 E @- H$ b

⑵一次淬火法:即滲碳緩冷后重新加熱淬火。

⑶ 二次淬火法:即滲碳緩冷后第一次加熱為心部Ac3+30-50℃,細化心部;第二次加熱為Ac1+30-50℃,細化表層。

% i/ D/ @; V+ Z

% i/ D/ @; V+ Z

$ b) R; q, B( u" n8 t

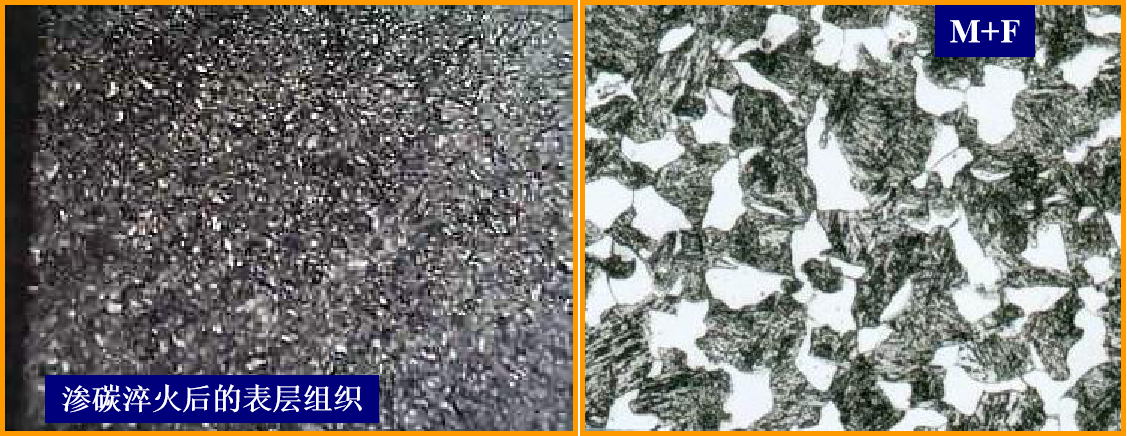

常用方法是滲碳緩冷后,重新加熱到Ac1+30-50℃淬火+低溫回火。此時組織為:

表層:M回+顆粒狀碳化物+A’(少量)

心部:M回+F(淬透時)

& F, x3 ~+ x! H `% i7 x) B/ \1 ?; v6 [/ y5 E& k

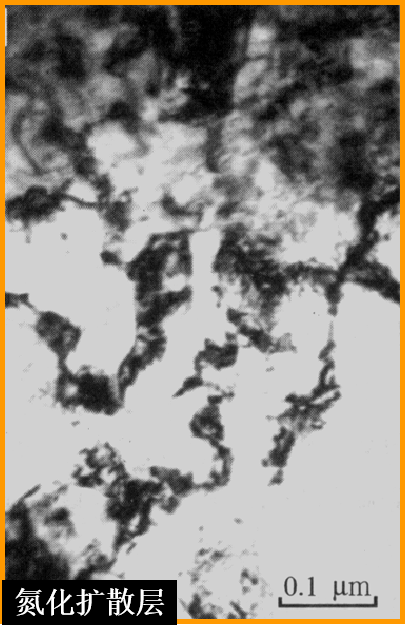

⑥鋼的氮化:氮化是指向鋼的表面滲入氮原子的過程。

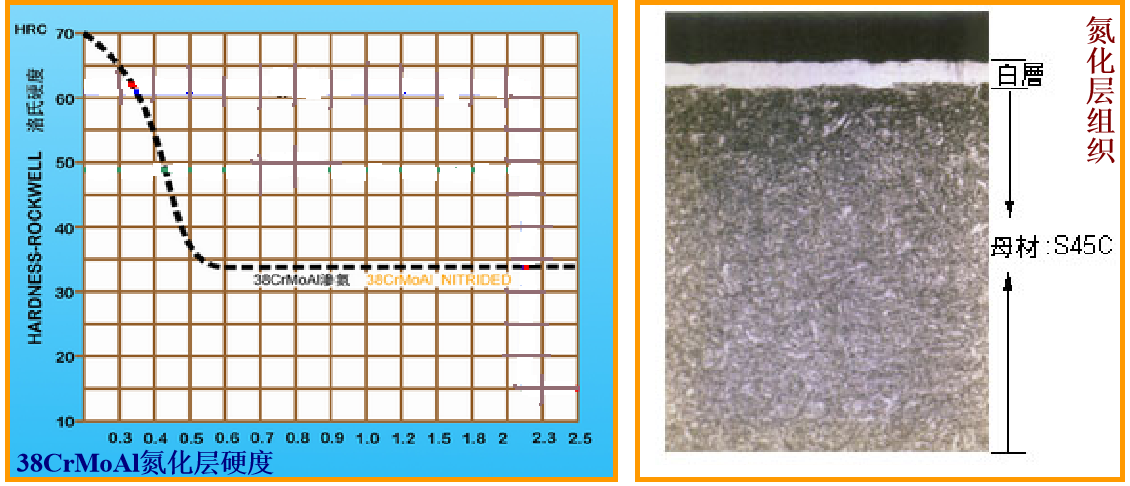

⑴氮化用鋼,為含Cr、Mo、Al、Ti、V的中碳鋼。常用鋼號為38CrMoAl。

⑵氮化溫度為500-570℃。氮化層厚度不超過0.6-0.7mm。

+ t. z0 U7 w7 U3 @, f- g6 W& @9 r, |" l! h9 b3 \: a6 q. y

常用氮化方法:氣體氮化法與離子氮化法。

氣體氮化法與氣體滲碳法類似,滲劑為氨。離子氮化法是在電場作用下,使電離的氮離子高速沖擊作為陰極的工件。與氣體氮化相比,氮化時間短,氮化層脆性小。

: c7 L9 @4 Q' F7 D7 e' [- X/ p8 c4 U. E

⑷氮化的特點及應用

氮化件表面硬度高(69~72HRC),耐磨性高。

疲勞強度高。由于表面存在壓應力。

g Y4 f/ n w2 o6 Y, l

g Y4 f/ n w2 o6 Y, l

# n* z/ ?4 d$ }( p6 D5 l7 q/ `% t工件變形小。原因是氮化溫度低,氮化后不需進行熱處理。

耐蝕性好。因為表層形成的氮化物化學穩定性高。

氮化的缺點:工藝復雜,成本高,氮化層薄。

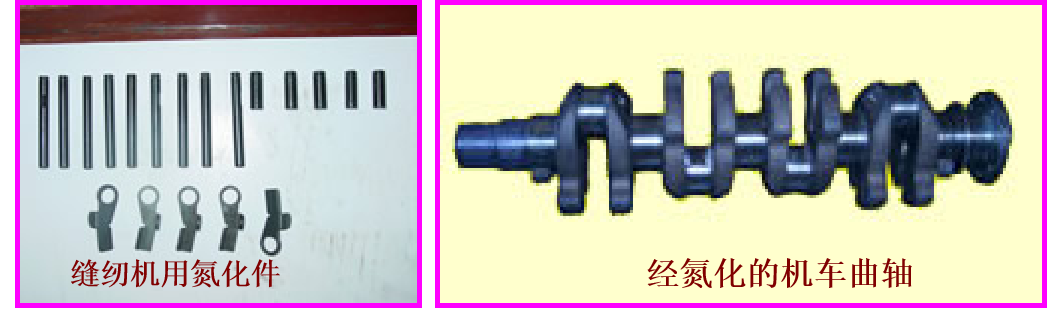

用于耐磨性、精度要求高的零件及耐熱、耐磨及耐蝕件。如儀表的小軸、輕載齒輪及重要的曲軸等。

8 q5 W1 m" I8 Y& ^$ L

8 q5 W1 m" I8 Y& ^$ L

* L9 z9 }+ z I' i) Z7 e

滲氮與滲碳相比:滲氮層硬度和耐磨性高于滲碳層,硬度可達69~72HRC,且在600~650℃高溫下仍能保持較高硬度;滲氮層具有很高的抗疲勞性和耐蝕性;滲氮后不需再進行熱處理,可避免熱處理帶來的變形和其他缺陷;滲氮溫度較低。只適用于中碳合金鋼,需要較長的工藝時間才能達到要求的滲氮層。

二、表面形變強化表面形變強化指使鋼件在常溫下發生塑性變形,以提高其表面硬度并產生有利的殘余壓應力分布的表面強化工藝。工藝簡單,成本低廉,是提高鋼件抗疲勞能力,延長其使用壽命的重要工藝措施。

1、噴丸

噴丸強化是將大量高速運動的彈丸噴射到零件表面上,猶如無數個小錘錘擊金屬表面,使零件表層和次表層發生一定的塑性變形而實現強化的一種技術。

應用:形狀較復雜的零件。在磨削、電鍍等工序后進行

2、滾壓處理

利用自由旋轉的淬火鋼滾子對鋼件的已加工表面進行滾壓,使之產生塑性變形,壓平鋼件表面的粗糙凸峰,形成有利的殘余壓應力,從而提高工件的耐磨性和抗疲勞能力。

應用:圓柱面、錐面、平面等形狀比較簡單的零件

三、表面覆層強化表面覆層強化是通過物理或化學的方法在金屬表面涂覆一層或多層其他金屬或非金屬的表面強化工藝。目的:提高鋼件的耐磨性、耐蝕性、耐熱性或進行表面裝飾。

1、金屬噴涂技術

將金屬粉末加熱至熔化或半熔化狀態,用高壓氣流使其霧化并噴射于工件表面形成涂層的工藝稱為熱噴涂。利用熱噴涂技術可改善材料的耐磨性、耐蝕性、耐熱性及絕緣性等。

廣泛用于包括航空航天、原子能、電子等尖端技術在內的幾乎所有領域。

6 [3 M% c: R H# L3 U' d& h

& Z, z2 y; S* B _3 \# |) E) ?2、金屬鍍層

在基體材料的表面覆上一層或多層金屬鍍層,可以顯著改善其耐磨性、耐蝕性和耐熱性,或獲得其他特殊性能。電鍍:工件作為陰極。化學鍍:不外加電源的條件下,利用化學還原的方法在基體材料表面催化膜上沉積一層金屬的表面強化方法。特點:形狀工件復雜上也能得到均勻厚度鍍層;鍍層晶粒細小致密,孔隙與裂紋少;可以在非金屬材料表面沉積金屬層。

復合鍍:電鍍或化學鍍的溶液中加入適量金屬或非金屬微粒,借助于強烈的攪拌,與基質金屬一起均勻沉積而獲得特殊性能鍍層的表面強化方法。應用:對材料有特殊要求。原子能工業和航天航空工業

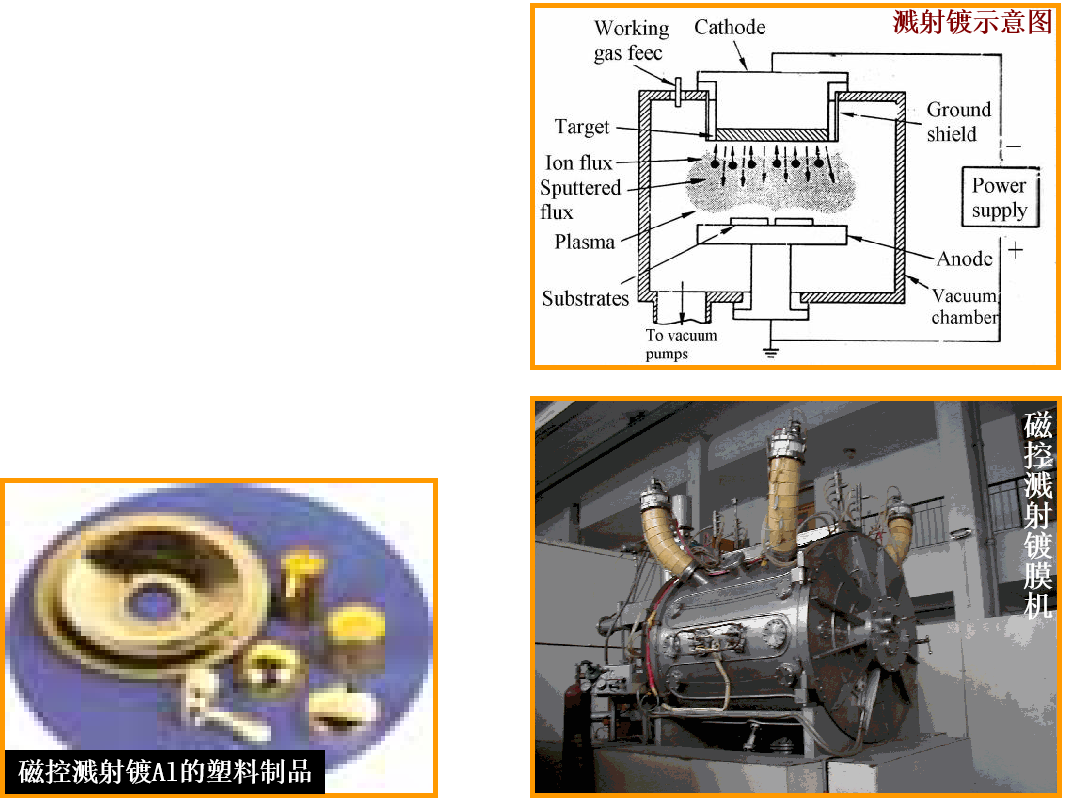

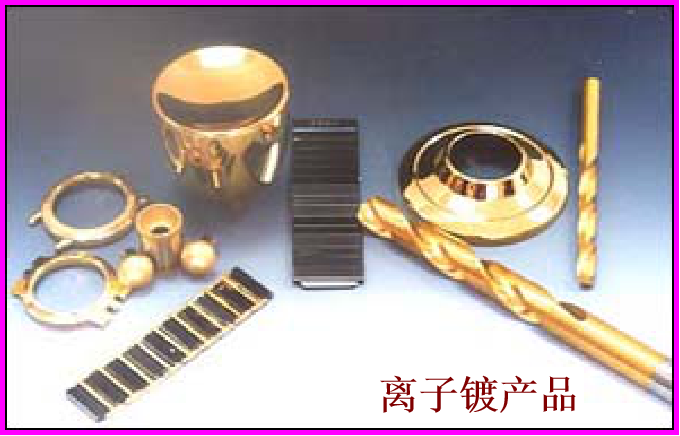

3、金屬碳化物覆層~氣相沉積法

氣相沉積技術是指將含有沉積元素的氣相物質,通過物理或化學的方法沉積在材料表面形成薄膜的一種新型鍍膜技術。根據沉積過程的原理不同,氣相沉積技術可分為物理氣相沉積(PVD) 和化學氣相沉積(CVD)兩大類。

. {5 e+ O/ b, v

. {5 e+ O/ b, v

; l3 i& }( O# A

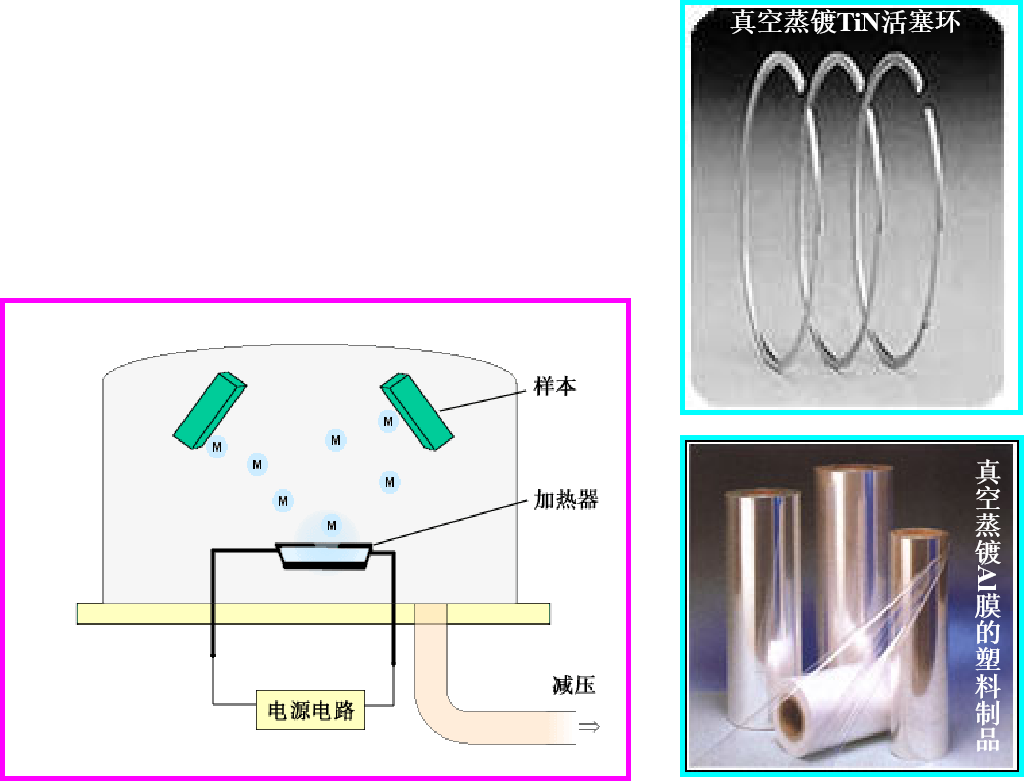

物理氣相沉積(PVD)

物理氣相沉積是指在真空條件下,用物理的方法,使材料汽化成原子、分子或電離成離子,并通過氣相過程,在材料表面沉積一層薄膜的技術。

物理沉積技術主要包括真空蒸鍍、濺射鍍、離子鍍三種基本方法。

( s" U0 X2 u; U# d

( s" U0 X2 u; U# d

6 c# w; V( o- R5 E3 f- Q

真空蒸鍍是蒸發成膜材料使其汽化或升華沉積到工件表面形成薄膜的方法。

g+ j, C6 _) f) F

g+ j, C6 _) f) F

9 V% s/ A; R: U+ [- w濺射鍍是在真空下通過輝光放電來電離氬氣,氬離子在電場作用下加速轟擊陰極,濺射下來的粒子沉積到工件表面成膜的方法。

9 @! d5 p% \! Q2 E2 }) V4 x( T1 Y( B0 c! o

離子鍍是在真空下利用氣體放電技術,將蒸發的原子部分電離成離子,與同時產生的大量高能中性粒子一起沉積到工件表面成膜的方法。

% N8 P$ R% J: o, d' l; G" m. n4 p e% G

物理氣相沉積具有適用的基體材料和膜層材料廣泛;工藝簡單、省材料、無污染;獲得的膜層膜基附著力強、膜層厚度均勻、致密、針孔少等優點。廣泛用于機械、航空航天、電子、光學和輕工業等領域制備耐磨、耐蝕、耐熱、導電、絕緣、光學、磁性、壓電、滑潤、超導等薄膜。

+ H8 q6 R9 i% c8 w6 e7 ^% e

% f( G) Y) ?3 a/ x$ A* _$ |②化學氣相沉積(CVD)

化學氣相沉積是指在一定溫度下,混合氣體與基體表面相互作用而在基體表面形成金屬或化合物薄膜的方法。例如,氣態的TiCl4與N2和H2在受熱鋼的表面反應生成TiN,并沉積在鋼的表面形成耐磨抗蝕的沉積層。

2 |7 |6 ~, D! D: ^. K# F7 F$ L: w

2 |7 |6 ~, D! D: ^. K# F7 F$ L: w

7 z2 T: _5 ]7 ^

由于化學氣相沉積膜層具有良好的耐磨性、耐蝕性、耐熱性及電學、光學等特殊性能,已被廣泛用于機械制造、航空航天、交通運輸、煤化工等工業領域。

( R* \) g+ S2 C/ v4 |$ r7 Z

* k4 T; |4 Q0 D! W四、熱處理的工藝性熱處理時機的確定:預備熱處理一般安排在毛坯生產之后,切削加工之前

正火和退火:消除熱加工時毛坯的內應力、細化晶粒、調整組織、改善切削加工性

調質:提高零件綜合性能,為最終熱處理做組織上的準備

最終熱處理(淬火+回火或化學熱處理):一般放在半精加工之后,磨削加工之前。

作者: 葫蘆OL 時間: 2022-6-29 14:09

xxfx

作者: haitao5988 時間: 2022-9-20 10:33

好

作者: 邢云鶴 時間: 2022-9-20 15:21

感謝分享

| 歡迎光臨 機械社區 (http://www.ytsybjq.com/) |

Powered by Discuz! X3.5 |