& y2 `- V! t3 t

1.概述

現有輪轂螺栓斷裂殘件2件,完好件4件,等級為10.9級,材質為SCM435,螺母三件,安裝于車輛輪轂處,服役過程中失效,要求分析失效原因。圖1~4所示為試樣宏觀形貌,螺栓斷裂位置為螺紋收尾處,斷口及斷口附近均未見明顯的塑性變形,斷面內部分區域存在磨損痕跡。螺母中(圖3所示),兩件表面磨損嚴重(圖3所示1、2號樣),一件表面輕微磨損(圖3所示3號樣),檢測螺母螺紋,發現1號螺母約1/2的內螺紋已經嚴重磨損(圖4紅色虛線所示)。

圖1 試樣宏觀形貌

圖2 試樣宏觀形貌

9 _# x# W& D1 Y ?; x3 Z

圖3 試樣宏觀形貌

. J. |, [; y1 g7 e

. J. |, [; y1 g7 e

圖4 試樣宏觀形貌

3 j! U- T" s8 D& r5 H2.斷口分析

+ |* u/ `9 n J; B3 C9 Q& h

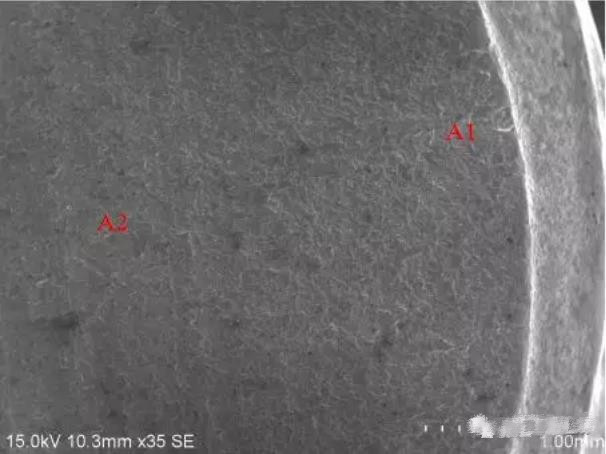

圖5 1號失效螺栓斷口宏觀形貌

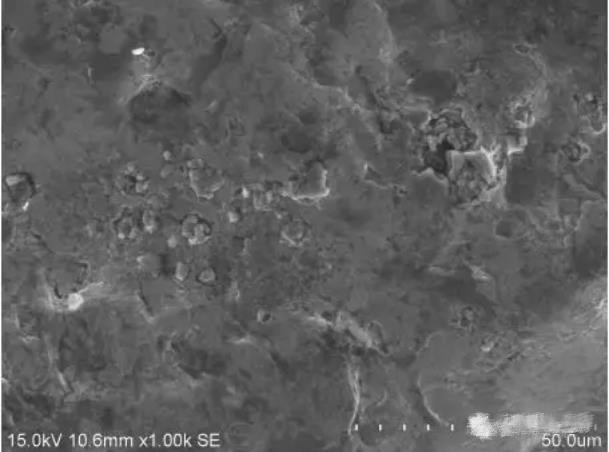

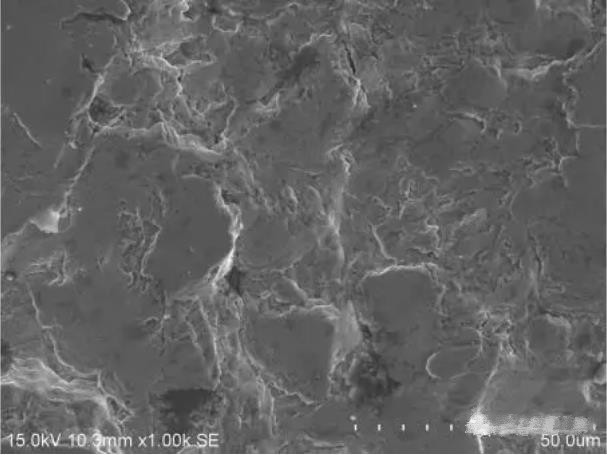

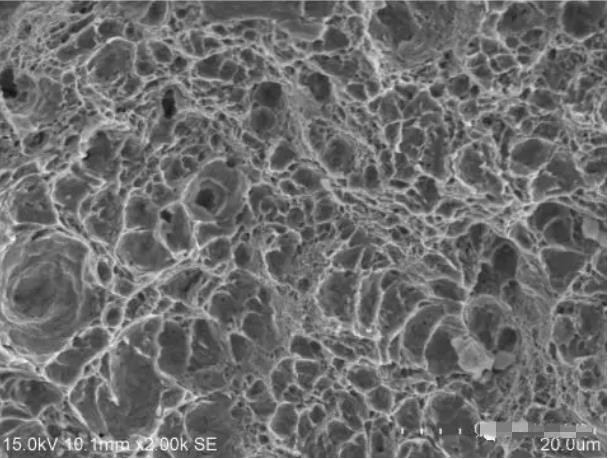

圖6~8所示為A區形貌,可見該區斷口靠近邊緣(A1區)存在輪輻狀臺階,微觀可見磨損痕跡,靠近芯部(A2區)可見疲勞輝紋。

8 ^+ j: c( d; @) O: P: P

8 ^+ j: c( d; @) O: P: P

圖6 斷面A區形貌

圖7 斷面A1區形貌

# z4 B8 R5 M. E; S' Y( i* K

圖8 斷面A2區形貌

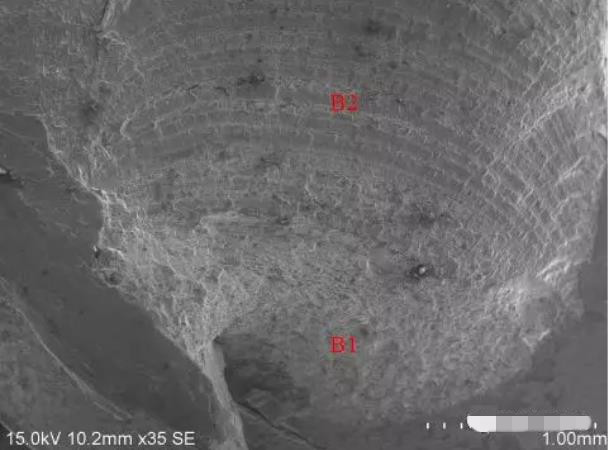

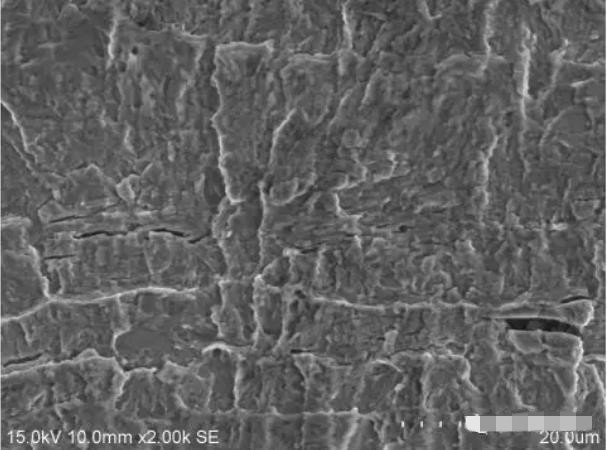

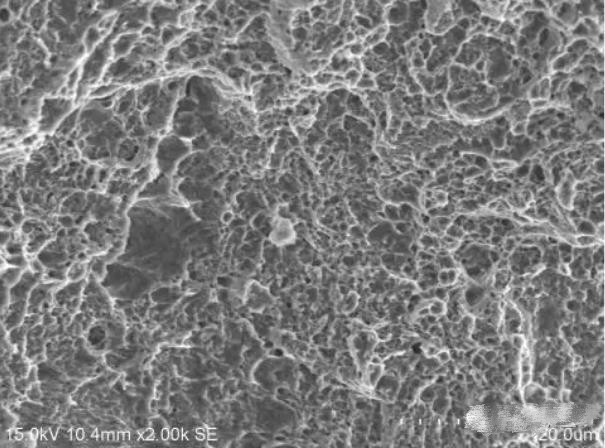

圖9~11所示為B區形貌,可見該區斷口清晰的貝紋線,起源于斷口邊緣向中部擴展,靠近邊緣部(B1區)可見磨損痕跡,靠近芯部(B2區)可見疲勞輝紋。

圖9 斷面B區形貌

圖11 斷面B2區形貌

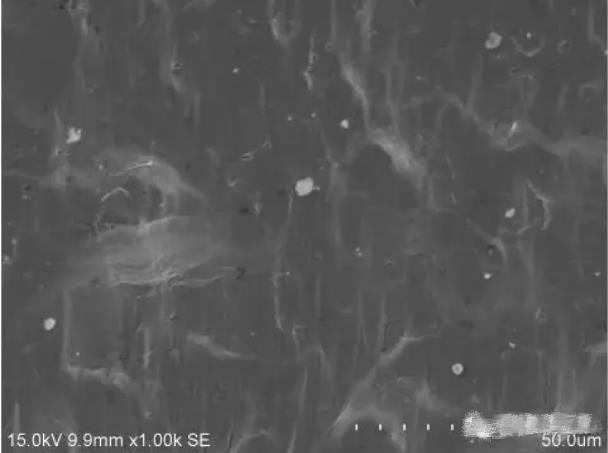

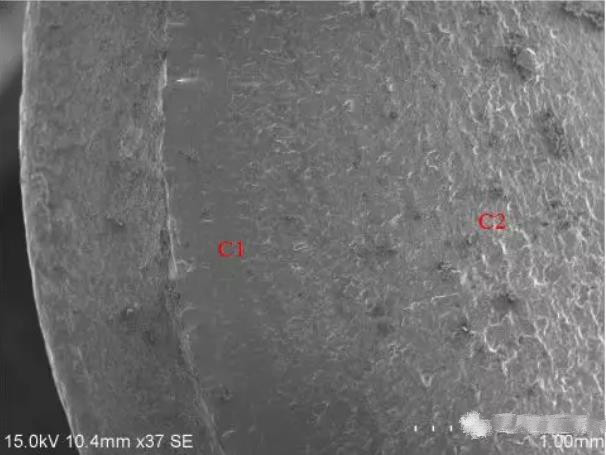

1 V- g( ?0 Y4 s2 G0 V6 N圖12~14所示為C區形貌,可見該區斷口靠近邊緣(C1區)可見輪輻狀臺階,微觀下可見磨損痕跡,靠近芯部(C2區)可見少量韌窩。

圖12 斷面C區形貌

$ I h h& S# C4 k

圖14 斷面D區形貌

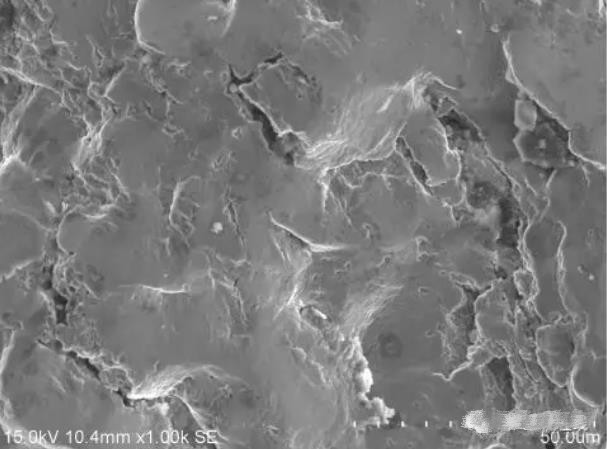

斷面D區可見大量韌窩,為螺栓瞬斷區,如圖15、16所示。

/ V) ^- y) j/ p3 J+ L2 B0 v- x2 i

/ V) ^- y) j/ p3 J+ L2 B0 v- x2 i

圖15 斷面D區形貌

2 @- S" o" L8 ]1 h# Z" C' k0 R" P; _

圖16 斷面D區微觀形貌

- T; z; `% S( a4 m! d3.金相檢測

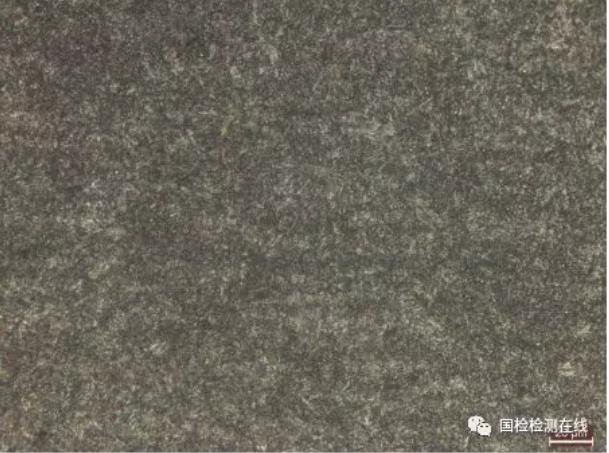

圖17 1號斷裂件芯部金相組織( Z% d& k- y B2 W# x* b; c

圖18 2號斷裂件芯部金相組織

圖19 完好件芯部金相組織

圖20~22所示分別為1、2號斷裂件和完好件的螺紋表面組織,未見表面不連續性缺陷。

圖20 1號斷裂件螺紋表面組織

0 Z% l) a+ [. L+ ^0 O

0 Z% l) a+ [. L+ ^0 O

圖22 完好件螺紋表面組織

圖23、24、25所示分別為斷裂件和完好件的非金屬夾雜物照片,根據“GB/T 10561-2005”標準可判定斷裂件和完好件均為D類球狀氧化物(細系)1級。, J8 g$ |- t4 v% q; N4 q' N

圖23 1號斷裂件非金屬夾雜物

圖24 2號斷裂件非金屬夾雜物

圖25 完好件非金屬夾雜物

# u% ~8 V0 S. @4.性能檢測

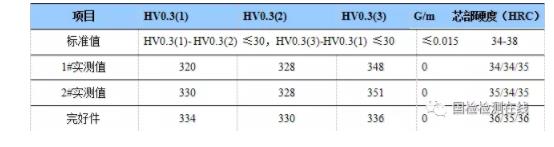

對螺栓進行脫(增)碳檢測,結果如表1所示,根據“ISO 898-1:2013”中對10.9級螺栓的要求,可判定為螺栓斷裂件與完好件均符合標準要求,斷裂件與完好件的芯部硬度滿足委技術要求(芯部硬度34-38HRC)。

5 [- ^; O& q* v; C& V: ^' s表1 脫(增)試驗結果(HV0.3)

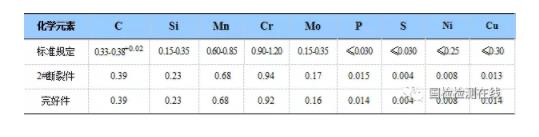

表2 螺栓化學成分(%)- k7 u1 w, }0 r/ M- T

6.綜合分析

/ Y8 {" V- t) z5 r' Y, g4 `螺栓斷口形貌顯示,宏觀可見斷面邊緣存在輪輻狀臺階,瞬斷區位于接近斷面中部位置,“貝紋線”清晰可見,分布瞬斷區兩側,呈典型的多源疲勞斷裂特征。通常情況下,緊固件疲勞失效的原因為:產品質量存在問題,裝配工藝不合理,后期維護不到位等。

在本案例中,螺栓芯部金相組織、化學成分、洛氏硬度等指標均未發現明顯異常。螺紋表面未發現脫碳現象或不連續性缺陷。另一方面,從工況上分析,輪轂螺栓在正常預緊狀態下,主要受軸向拉伸載荷。但是,如果螺栓在安裝時由于預緊力不一致,沒有采取有效的防松措施,在服役時易發生松動而承受額外的剪切、彎曲載荷,導致其服役時在應力集中位置萌生疲勞裂紋。試樣宏觀形貌顯示,其中一件螺母近1/2內螺紋嚴重磨損,表明螺栓失效前該組合件可能已發生松動。

| 歡迎光臨 機械社區 (http://www.ytsybjq.com/) | Powered by Discuz! X3.5 |