機械社區

標題: 超聲沖擊消除焊接應力效果數據對比 [打印本頁]

作者: 你總是說有蚊子 時間: 2019-9-29 17:15

標題: 超聲沖擊消除焊接應力效果數據對比

在工程機械結構件的生產制造過程中,主要采用 焊接連接的方法。由于焊接過程中,熱輸入對母材金 屬進行了不均勻的加熱,形成了熱影響區,該區的存 在降低了焊接接頭的力學性能,特別是靠近焊縫金屬 的粗晶區。熱影響區對焊接接頭性能的影響主要體現 在兩個方面:一是熱影響區組織的變化,包括晶粒 長大、脆化等;另一方面是熱影響區殘余應力的存在。 對于工程機械結構件,在工作過程中,可能會發生殘 余拉應力與工作應力疊加,導致材料發生屈服,進而 變形,甚至斷裂,發生車毀人亡事故。& d, N3 A1 c* @8 A8 U& J) G* E4 n) g

超聲沖擊利用 大功率的能量推動沖擊頭,以每秒約 2 萬次的頻率沖 擊金屬物體表面,高頻、高效和聚焦下的大能量使金 屬表層產生較大的壓縮塑性變形,同時超聲沖擊改變 了原有的應力場,產生了壓應力,進而改善工程機械 結構件熱影響區的性能。& Y! T& a5 v6 Q

9 |* I/ r2 K5 Y, @: W2 h1 C3 B8 L- A

1、實驗過程及方法

% S# r! r" j- v ?! g8 V試驗方法與過程 本文采用豪克能HY2050G 超聲沖擊設備,對工程機械常 用 Q345 材料對接接頭熱影響區進行超聲沖擊試驗,并 采用盲孔法測量超聲沖擊處理前后熱影響區的應力,研 究不同超聲沖擊處理工藝下,熱影響區殘余應力的變化 規律,進而指導工程機械結構件的生產制造。

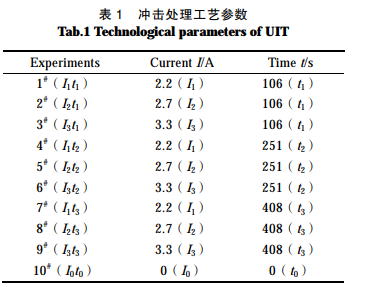

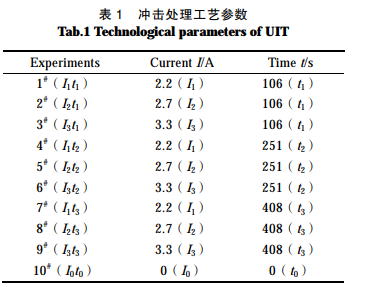

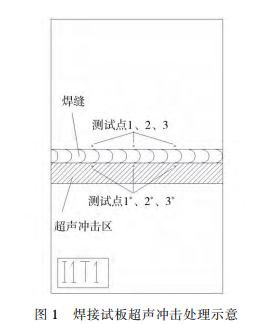

6 p+ ~) V5 T; d* I$ x. @在試驗過程中,假設焊接完成后,焊縫兩側熱影 響區對稱位置的表面殘余應力一致,并進行試驗驗 證。焊接試板尺寸為 400 mm×250 mm×10 mm,焊接 方法采用氣體保護焊。對焊接試板焊縫一側的熱影響 區進行全覆蓋超聲沖擊處理,如圖 1 所示。超聲沖擊 處理過程中,沖擊頻率一定,為 20 kHz,采用 3 個沖 擊電流值(I1、I2、I3)及 3 個沖擊時間值(t1、t2、t3), 共 9 組沖擊處理工藝參數,如表 1 所示,其中,10# 試驗組中不對試板進行沖擊處理。 超聲沖擊處理后,采用型號為 HK21A 的盲孔法 應力測試分別測試焊道兩側熱影響區對稱位置的 殘余應力[7—11],測試點距離焊趾 2 mm。

5 j- P" M5 } a8 J* U每種超聲沖 擊處理工藝參數下的試板測試 3 個應力點 1*、2*、 3*,相鄰測試點之間的距離大于 20 mm。相應的,另 一側未沖擊熱影響區在對稱位置測試 3 個點 1、2、3, 如圖 1 所示。測試過程包括:應變片的粘貼;接線; 鉆孔前對準找正;鉆孔測量。

8 P; k4 w8 t! n- S& @

2 結果與分析 ; N) {6 \8 [. D# \

+ b7 P2 W% G8 c

2.1 無超聲沖擊處理試板應力測試 & M/ }7 z, M% A1 E9 {* i8 P+ n

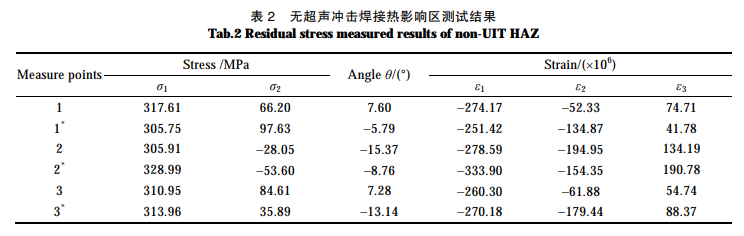

無超聲沖擊處理的 10# 試板焊道兩側的應力值及 應變值如表 2 所示。σ1 表示最大主應力,σ2 為最小主 應力,θ 為最大主應力與應變 ε1 的夾角,應變 ε1、應 變 ε2、應變 ε3 分別是 0°、45°、90°方向的應變值。由 于影響材料或焊接結構性能的主要因素是最大主應 力,因此在分析中以最大主應力為研究對象。

x$ l s( z5 T4 i從表 2 可以看出,在測量點 1 位置,焊縫兩側的 最大主應力值相差 11.86 MPa,約為該處最大主應力 值的 3.9%。在測量點 2 位置,焊縫兩側的最大主應 力值相差 23.08 MPa,約為該處最大主應力值的 7.5%。在測量點 3 位置,焊縫兩側的最大主應力值相 差 3.01 MPa,約為該處最大主應力值的 1%。由于焊 縫兩側應力差值不超過最大主應力值的 10%,可以近 似認為未沖擊處理的焊縫兩側對稱點的應力值相等, 以便對比超聲沖擊處理前后焊縫兩側的應力值。

, h5 N; j! s0 ]8 K8 B( T q5 m+ U

- w* r/ K% V6 M( I: x. g6 W2.2 超聲沖擊處理前后應力測試

& g& `6 u; P: w8 i% ?; d! n+ Y6 Q, y* ^9 s7 T9 P

采用不同超聲沖擊工藝參數對試板進行超聲沖 擊處理后,焊縫兩側熱影響區的應力值如圖 2 所示。 每種處理工藝測試 3 個點的應力。

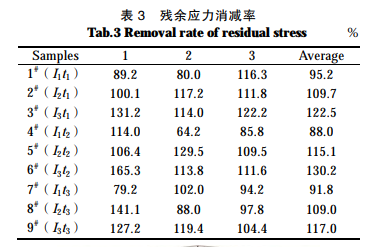

/ ?3 Z" }6 t3 N4 C2 ?6 Z% u為說明超聲沖擊不同工藝參數對殘余應力去除的 影響,采用“消減率 ψ”來表征這一問題,消減率公式為:

ψ=(σ 前-σ 后)/σ 前×100%

式中:σ 前為超聲沖擊處理前最大主應力,即 1、2、 3 測試點的最大主應力;σ 后為超聲沖擊處理后最大主應 力,即 1*、2*、3*測試點的最大主應力。- k( {( @/ V4 o" S+ } C' @

不同參數超 聲沖擊后,殘余應力的消減率如表 3 所示。

8 S+ J7 C: P: C7 o) W; B

3結尾

% W( m+ n( @& e$ N9 M N; w$ a: g

1)通過試驗驗證,可以認為未沖擊處理的焊縫 兩側熱影響區對稱點的應力值相等。

. F% F0 v; d7 ~2)超聲沖擊處理能夠將 Q345 對接板熱影響區 殘余拉應力轉變為壓應力,對焊接殘余應力具有良好 的消除效果,消除率可以達到 88%~130%,從宏觀的 應力應變與微觀的位錯理論能夠解釋這種現象。

* F7 R% k" D2 o4 B- | j5 B

作者: 你總是說有蚊子 時間: 2019-9-29 17:16

超聲沖擊確實很有效果

作者: 曉昀 時間: 2019-9-29 22:28

用超聲波消除焊接應力是不是還沒有在實際工作中推廣?車間常見的消除焊接應力的方法有焊前預熱,焊后熱處理,采用較小的焊接線能量,振動法,合理的裝配焊接順序,合理安排焊縫數量,消氫處理等。

作者: 你總是說有蚊子 時間: 2019-9-30 10:42

" d: v2 H. z3 b, H9 T+ w不是的 已經有很廣泛的應用了 一方面消除應力一方面增強強度 4 K! s+ }% Y5 M2 L; u& R

作者: 你總是說有蚊子 時間: 2019-9-30 10:43

% B/ _- o( v7 P# A) [你說的振動是振動時效吧,超聲沖擊的效果比一般亞共振振動時效效果好呢

作者: 遠祥 時間: 2019-10-1 16:05

焊接最麻煩的是如何消除焊接變形,特別是鋁合金焊接!

作者: 你總是說有蚊子 時間: 2019-10-16 14:34

4 ~& d; @2 c, f6 v

不僅需要奇特輔助設備 還需要有經驗的技工* N1 r, Y+ R- x1 O9 b

| 歡迎光臨 機械社區 (http://www.ytsybjq.com/) |

Powered by Discuz! X3.5 |